Tragbare Laser-Schweißmaschinen für Hamburgs Industriebedürfnisse

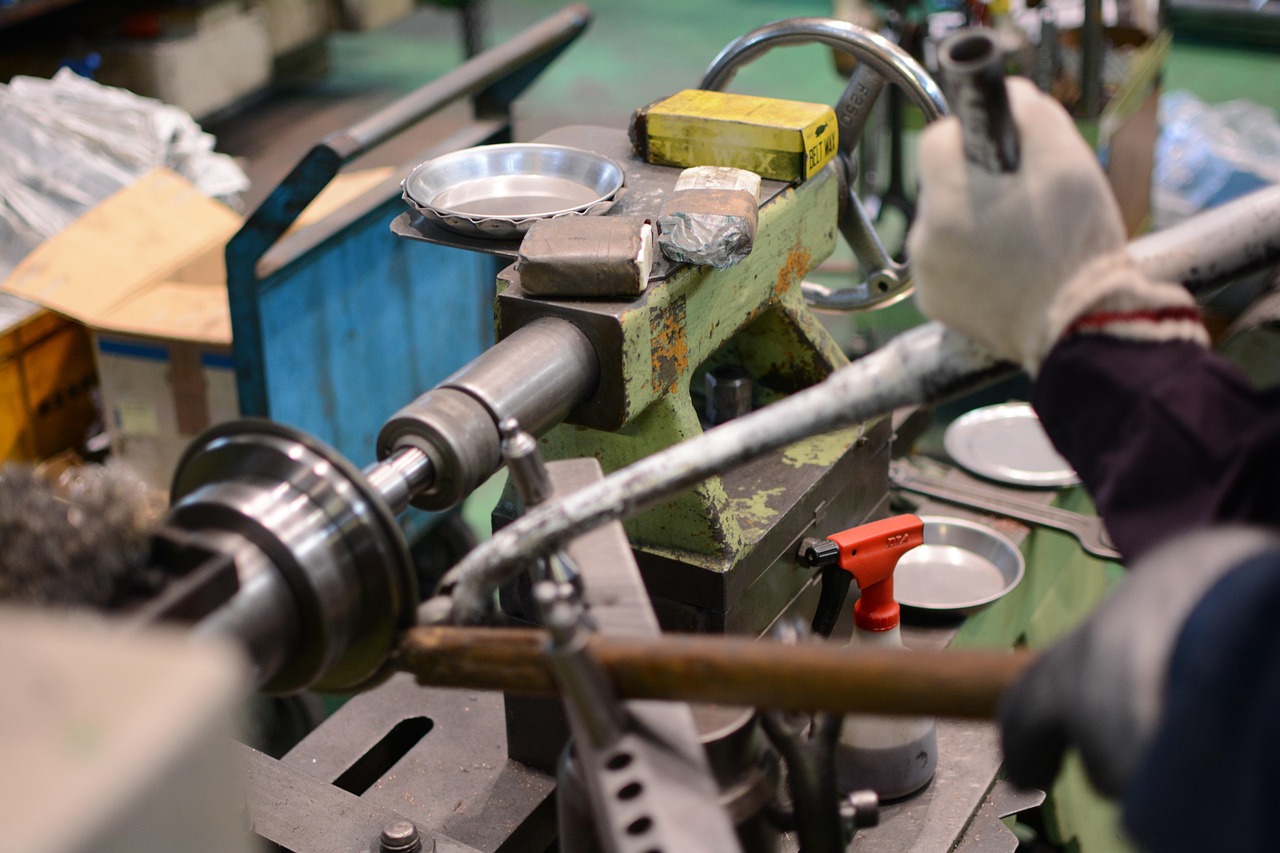

In Hamburg können tragbare Laser-Schweißmaschinen dazu beitragen, den Arbeitsablauf erheblich zu verbessern. Diese Maschinen erhöhen nicht nur die Genauigkeit, sondern optimieren auch den Zeitaufwand für Schweißarbeiten. Es gibt verschiedene Typen von Laser-Schweißmaschinen, die je nach Anwendungsbereich variieren. Typische Einsatzmöglichkeiten reichen von der Automobilindustrie bis zu Reparaturdiensten in der Metallverarbeitung.

Die moderne Fertigungsindustrie steht vor der Herausforderung, immer effizientere und flexiblere Produktionsmethoden zu entwickeln. Tragbare Laser-Schweißmaschinen haben sich in diesem Kontext als innovative Lösung etabliert, die traditionelle Schweißverfahren in vielen Bereichen ergänzt oder ersetzt. Besonders in urbanen Industriestandorten wie Hamburg, wo Platzverhältnisse und mobile Einsätze eine wichtige Rolle spielen, zeigen diese Technologien ihre Stärken.

Die Vorteile tragbarer Laser-Schweißmaschinen in der Industrie

Tragbare Laser-Schweißmaschinen bieten gegenüber konventionellen Schweißverfahren mehrere bedeutende Vorteile. Die Mobilität dieser Geräte ermöglicht Schweißarbeiten direkt am Einsatzort, was besonders bei großen Werkstücken oder Reparaturen vor Ort von Vorteil ist. Die Präzision der Lasertechnologie führt zu sauberen Schweißnähten mit minimaler Wärmeeinbringung, wodurch Verzug und Nachbearbeitungsaufwand reduziert werden. Zudem entsteht deutlich weniger Rauch und Spritzer im Vergleich zu traditionellen Methoden, was die Arbeitsbedingungen verbessert und den Reinigungsaufwand verringert. Die Energieeffizienz moderner Lasergeräte trägt zur Kostensenkung bei, während die intuitive Bedienung vieler Modelle die Einarbeitungszeit für Fachkräfte verkürzt. Ein weiterer Vorteil liegt in der Vielseitigkeit: Laser-Schweißmaschinen eignen sich für verschiedene Materialien und Materialstärken, von dünnen Blechen bis zu dickeren Konstruktionselementen.

Typen tragbarer Laser-Schweißmaschinen und ihre Anwendungen

Auf dem Markt existieren verschiedene Typen tragbarer Laser-Schweißmaschinen, die sich in Leistung, Bauweise und Einsatzgebiet unterscheiden. Handheld-Laser-Schweißgeräte mit integriertem Handstück sind besonders für Reparaturarbeiten und kleinere Schweißaufgaben geeignet. Sie bieten maximale Flexibilität und ermöglichen präzise Arbeiten auch an schwer zugänglichen Stellen. Faserlasergeräte zeichnen sich durch hohe Effizienz und geringe Wartungsanforderungen aus, während gepulste Lasergeräte sich besonders für dünne Materialien und filigrane Arbeiten eignen. Für unterschiedliche Branchen ergeben sich spezifische Anwendungsfelder: Im Automobilsektor werden sie für Karosseriereparaturen und Prototypenbau eingesetzt, in der Metallverarbeitung für Edelstahlkonstruktionen und Behälterbau, im Maschinenbau für Wartungs- und Instandhaltungsarbeiten sowie in der Schmuck- und Feinmechanik für präzise Verbindungen kleiner Bauteile. Die Wahl des passenden Gerätetyps hängt von den spezifischen Anforderungen des jeweiligen Betriebs ab, einschließlich der zu bearbeitenden Materialien, der erforderlichen Schweißleistung und der Einsatzhäufigkeit.

Wie Laser-Schweißmaschinen den Arbeitsablauf optimieren können

Die Integration von Laser-Schweißmaschinen in bestehende Produktionsprozesse kann zu erheblichen Effizienzsteigerungen führen. Durch die schnelle Einsatzbereitschaft und kurze Rüstzeiten lassen sich Arbeitsabläufe beschleunigen und Stillstandzeiten minimieren. Die hohe Schweißgeschwindigkeit bei gleichbleibender Qualität ermöglicht höhere Durchsatzraten, während die reduzierte Nachbearbeitung Personal- und Zeitressourcen freisetzt. Die Dokumentationsmöglichkeiten moderner Geräte unterstützen Qualitätssicherungsprozesse und erleichtern die Rückverfolgbarkeit. Besonders in der Instandhaltung zeigt sich der Nutzen: Reparaturen können oft vor Ort durchgeführt werden, ohne dass Komponenten ausgebaut und in die Werkstatt transportiert werden müssen. Dies reduziert Ausfallzeiten erheblich. Die geringere thermische Belastung des Materials verhindert Strukturveränderungen und erhält die mechanischen Eigenschaften der Werkstücke. Für Betriebe bedeutet dies weniger Ausschuss und höhere Produktqualität. Die Flexibilität der Geräte ermöglicht zudem schnelle Anpassungen an wechselnde Produktionsanforderungen.

Technische Anforderungen und Betriebsvoraussetzungen

Der Betrieb tragbarer Laser-Schweißmaschinen erfordert bestimmte technische Voraussetzungen. Eine stabile Stromversorgung ist grundlegend, wobei die meisten Geräte mit Standard-Industriestrom arbeiten. Ausreichende Belüftung am Arbeitsplatz ist wichtig, auch wenn Laser-Schweißen deutlich weniger Rauch erzeugt als konventionelle Verfahren. Persönliche Schutzausrüstung, insbesondere geeignete Schutzbrillen, ist unverzichtbar. Die Schulung der Mitarbeiter sollte sowohl theoretische Grundlagen der Lasertechnologie als auch praktische Übungen umfassen. Viele Hersteller bieten entsprechende Schulungsprogramme an. Regelmäßige Wartung und Inspektion der Geräte gewährleisten langfristige Zuverlässigkeit und optimale Leistung. Die Anschaffung sollte unter Berücksichtigung des spezifischen Einsatzprofils erfolgen, wobei Faktoren wie Materialarten, Schweißvolumen und Mobilität berücksichtigt werden müssen.

Wirtschaftliche Betrachtung und Investitionsüberlegungen

Bei der Anschaffung einer tragbaren Laser-Schweißmaschine spielen wirtschaftliche Überlegungen eine zentrale Rolle. Die Investitionskosten variieren je nach Leistungsklasse, Ausstattung und Hersteller erheblich. Einsteigermodelle für kleinere Betriebe und gelegentliche Anwendungen sind bereits im mittleren Preissegment verfügbar, während professionelle Industriegeräte mit höherer Leistung und erweiterten Funktionen entsprechend teurer sind. Neben den Anschaffungskosten sollten Betriebskosten wie Energieverbrauch, Verschleißteile und Wartung in die Kalkulation einbezogen werden. Die Amortisationszeit hängt stark von der Nutzungsintensität und den eingesparten Kosten durch effizientere Prozesse ab. Viele Betriebe berichten von Amortisationszeiten zwischen einem und drei Jahren. Förderprogramme für Digitalisierung und Modernisierung von Produktionsanlagen können die Investition erleichtern.

| Gerätetyp | Leistungsbereich | Typische Anwendung | Geschätzte Preisspanne |

|---|---|---|---|

| Einstiegsmodell Handheld | 1000-1500W | Reparaturen, dünne Bleche | 8.000-15.000 Euro |

| Mittelklasse Faserlasergerät | 1500-2000W | Allgemeine Fertigung, Edelstahl | 15.000-30.000 Euro |

| Professionelles Industriegerät | 2000-3000W | Schwere Konstruktionen, Dauerbetrieb | 30.000-60.000 Euro |

| Hochleistungsgerät | über 3000W | Spezialanwendungen, Großserien | ab 60.000 Euro |

Preise, Kosten und Leistungsangaben in diesem Artikel basieren auf aktuell verfügbaren Informationen und können sich im Zeitverlauf ändern. Eine unabhängige Recherche und Angebotseinholung wird vor Investitionsentscheidungen empfohlen.

Zukunftsperspektiven der Laser-Schweißtechnologie

Die Entwicklung der Laser-Schweißtechnologie schreitet kontinuierlich voran. Aktuelle Trends zeigen eine weitere Miniaturisierung bei gleichzeitiger Leistungssteigerung. Intelligente Steuerungssysteme mit automatischer Parameteranpassung erleichtern die Bedienung und verbessern die Schweißqualität. Die Integration von Sensoren zur Echtzeitüberwachung ermöglicht vorausschauende Wartung und Qualitätskontrolle. Konnektivitätsfunktionen erlauben die Einbindung in vernetzte Produktionsumgebungen im Sinne von Industrie 4.0. Für Hamburger Industriebetriebe bedeutet dies Zugang zu zukunftsfähigen Technologien, die Wettbewerbsfähigkeit und Innovationskraft stärken. Die kontinuierliche Weiterentwicklung verspricht weitere Verbesserungen in Effizienz, Benutzerfreundlichkeit und Anwendungsbreite.

Tragbare Laser-Schweißmaschinen stellen eine wertvolle Ergänzung moderner Fertigungsprozesse dar. Ihre Vorteile in Präzision, Flexibilität und Effizienz machen sie für viele Industriebereiche interessant. Die Investition erfordert sorgfältige Planung und Abwägung der spezifischen Betriebsanforderungen, kann aber zu erheblichen Verbesserungen in Produktivität und Qualität führen.