Tragbare Laserschweißmaschinen für präzise Arbeiten in Schweden

Für Fachkräfte in Schweden bietet der Einsatz tragbarer Laserschweißmaschinen zahlreiche Vorteile. Diese Maschinen unterstützen präzises Arbeiten und steigern die Betriebseffizienz, indem sie eine flexible Handhabung und schnelle Reaktionszeiten ermöglichen. Verschiedene Modelle bieten unterschiedliche Funktionen, die auf die spezifischen Anforderungen der Industrie zugeschnitten sind. In diesem Zusammenhang finden sich auch zahlreiche Anwendungsbeispiele aus der Praxis, die die Vielseitigkeit und Effizienz dieser Technologie verdeutlichen.

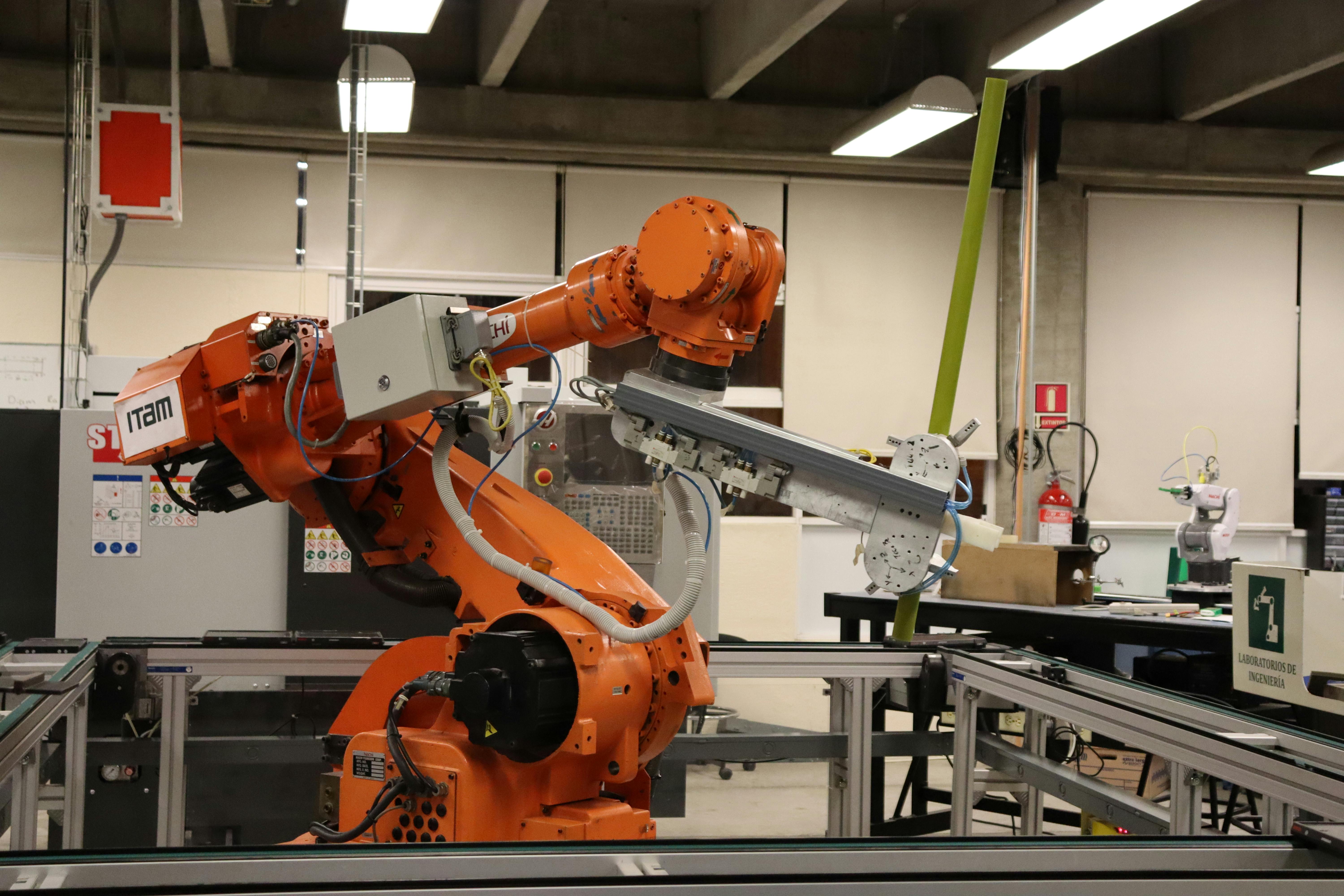

Tragbare Laserschweißtechnik hat sich in Schweden von der Reparaturwerkstatt bis zur Serienfertigung etabliert. Handgeführte Systeme verbinden feinen Energieeintrag mit hoher Beweglichkeit. Damit lassen sich anspruchsvolle Aufgaben an Edelstahl, Aluminium oder Titan direkt am Bauteil durchführen – etwa an Geländern, Tanks, Gehäusen, Leitungen oder Rahmen. Für lokale Dienstleistungen in Ihrer Region entstehen so neue Möglichkeiten: präzise Nähte, weniger Nacharbeit und ein kontrollierter Wärmeeintrag, der Bauteilverzug reduziert.

Hochpräzise tragbare Laserschweißmaschinen für Schweden

Handgeführte Faserlaser kombinieren eine tragbare Schweißpistole mit einer Stromquelle und Kühlung im kompakten Gehäuse. Der Laserstrahl wird über eine Faser zur Pistole geführt; Wobble-Funktionen (oszillierende Strahlführung) vergrößern den effektiven Nahtbereich und erleichtern das Überbrücken kleiner Spalte. Typischerweise kommen Schutzgase wie Argon oder Stickstoff zum Einsatz, um die Naht metallurgisch sauber zu halten.

In schwedischen Fertigungsumgebungen – von maritimen Anwendungen bis zur Lebensmitteltechnik – punkten solche Systeme mit genauer Energiedosierung: Der beeinflusste Werkstoffbereich bleibt klein, die Naht wird schmal und gleichmäßig. Für Präzisionsarbeiten an dünnen Blechen, Sichtkanten oder feinen Bauteilen ist das entscheidend. Auch Nacharbeiten wie Schleifen oder Beizen fallen oft geringer aus, was Prozesse beschleunigen kann. Entscheidend bleibt jedoch die korrekte Parametrierung (Leistung, Vorschub, Wobble-Amplitude, Gasfluss) sowie die Eignung des Materials für das Laserschweißen.

Vorteile tragbarer Laserschweißmaschinen in der Industrie

In vielen Betrieben ersetzt der Laser nicht grundsätzlich MIG/MAG oder WIG, sondern ergänzt sie. Die Vorteile zeigen sich besonders bei wiederkehrenden Präzisionsnähten: - Geringe Wärmeeinbringung und reduzierter Verzug, hilfreich bei passgenauen Baugruppen. - Feine, saubere Nahtoberfläche mit potenziell weniger Nacharbeit. - Gute Reproduzierbarkeit durch gespeicherte Parameterprofile und prozessnahe Qualitätssicherung. - Flexible Handhabung am Bauteil, etwa bei schwer zugänglichen Stellen oder beim Fügen vor Ort.

Ergänzend lassen sich Drahtvorschubmodule an viele Pistolen anbinden, um bei Spalten Material nachzuführen oder Legierungen zu justieren. Einige Geräte bieten zusätzlich Laserreinigung oder -entgratung als Modus, was insbesondere in hygienekritischen Bereichen vorteilhaft ist. Für den industriellen Einsatz in Schweden sind außerdem Sicherheits- und Arbeitschutzanforderungen relevant: Lasersysteme der Klasse 4 erfordern geeignete Schutzmaßnahmen (PSA, Laserschutzfenster/-vorhänge, Bereichskennzeichnung) sowie klare Betriebsanweisungen. Orientierung geben EU-Normen wie EN 60825-1 sowie nationale Vorgaben der Arbeitsschutzbehörden.

Einsatz und Modelle tragbarer Laserschweißmaschinen

Einsatzmöglichkeiten und Modelle tragbarer Laserschweißmaschinen reichen von kompakten Anlagen für mobile Reparaturen bis zu robusten Systemen für die Serienfertigung. Handgeführte Faserlaser eignen sich vor allem für dünne bis mittlere Materialstärken an Edelstahl, Aluminium und legierten Stählen. Typische Szenarien sind Unterhaltsarbeiten in der Prozessindustrie, das Fügen von Gehäusen und Rahmen, Montageeinsätze auf der Baustelle sowie Präzisionsnähte an Möbel-, Medizintechnik- oder Maschinenbaukomponenten.

Bei der Modellauswahl spielen mehrere Kriterien zusammen: - Leistungsklasse und Applikation: Dünnblech erfordert anderen Energieeintrag als massivere Teile. Für dickere Sektionen kann mehr Leistung und ggf. Mehrlagigkeit nötig sein. - Prozessstabilität: Wobble-Optionen, Nahtführungshilfen, Speicherprofile und kompatibler Drahtvorschub unterstützen wiederholbare Ergebnisse. - Ergonomie: Griff, Gewicht der Pistole, Schlauchpaketlänge sowie das Bedienkonzept beeinflussen die Bedienbarkeit über längere Schichten. - Kühlung und Umgebung: Wassergekühlte Systeme sichern konstante Leistung. In kalten Werkhallen oder bei Außeneinsätzen sollte die Anlage für die Temperatur- und Feuchtebedingungen ausgelegt sein. - Sicherheitspaket: Zertifizierte Laserschutzmittel, klare Abschirmkonzepte und dokumentierte Schulungen sind essenziell.

Für Betriebe, die mit Hochpräzise tragbare Laserschweißmaschinen für Schweden liebäugeln, lohnt ein strukturierter Test: Musterteile schweißen, Parameterfenster ermitteln, Qualität metallografisch prüfen und die Wirtschaftlichkeit mit bestehenden Fügeverfahren vergleichen. So wird transparent, wo der Laser klare Vorteile bringt und wo konventionelle Verfahren weiterhin sinnvoll sind.

Ein praxisnahes Einführungsprogramm umfasst zudem: - Material- und Nahtvorbereitung (Entfetten, Kantenbearbeitung, Spaltmaßkontrolle). - Gasmanagement und Düsentechnik, insbesondere bei Aluminium. - Festlegung von Qualitätsprüfungen (Sichtprüfung, Dichtigkeits- oder Zugproben je nach Einsatz). - Einbindung in bestehende Arbeitsplätze, inklusive Absaugung und Abschirmung.

Abschließend ist zu beachten, dass tragbare Laserschweißmaschinen präzise Werkzeuge sind, deren Potenzial sich vor allem mit geeigneten Bauteildesigns und stabilen Prozessketten entfaltet. Wer die Kombination aus Material, Nahtvorbereitung, Parametern und Schutzmaßnahmen beherrscht, profitiert von hoher Nahtqualität bei gleichzeitig schlanken Abläufen – im Serviceeinsatz in Ihrer Umgebung ebenso wie in der Serienfertigung.

Fazit: Tragbare Laserschweißtechnik unterstützt präzise Arbeiten in schwedischen Betrieben, wenn sie fachgerecht ausgewählt, sicher betrieben und in die Prozesse eingebunden wird. Mit sauberer Vorbereitung, passender Leistungsklasse und konsequenter Qualitätssicherung lassen sich gleichmäßige, optisch ansprechende und funktionale Nähte erzielen, die Nacharbeit reduzieren und die Prozessstabilität erhöhen.