Tragbare Laserschweißmaschinen in Düsseldorf — Vorteile, Einsatzbereiche und Arbeitsabläufe.

Tragbare Laserschweißmaschinen werden in Düsseldorf zunehmend als flexible Lösung für unterschiedliche industrielle Anwendungen beschrieben. Dieser Artikel bietet einen sachlichen Überblick über die typischen Vorteile solcher Systeme, ihre gängigen Einsatzbereiche und die grundlegenden Arbeitsabläufe, die im Zusammenhang mit dem Laserschweißen genannt werden. Er erläutert, wie sich tragbare Geräte von stationären Anlagen unterscheiden, in welchen Branchen sie häufig eingesetzt werden und welche technischen Rahmenbedingungen dabei eine Rolle spielen. Der Beitrag ist rein informativ und dient dazu, ein besseres Verständnis für Funktionsweise und Anwendung tragbarer Laserschweißmaschinen zu vermitteln, ohne konkrete Leistungszusagen oder Ergebnisse zu versprechen.

Die Laserschweißtechnik hat sich in den letzten Jahren erheblich weiterentwickelt, wobei tragbare Systeme eine besonders wichtige Rolle spielen. Diese kompakten Maschinen nutzen fokussierte Laserstrahlen, um Materialien präzise zu verbinden und dabei minimale Wärmeeinflusszone zu erzeugen.

Überblick über die Funktionsweise tragbarer Laserschweißmaschinen

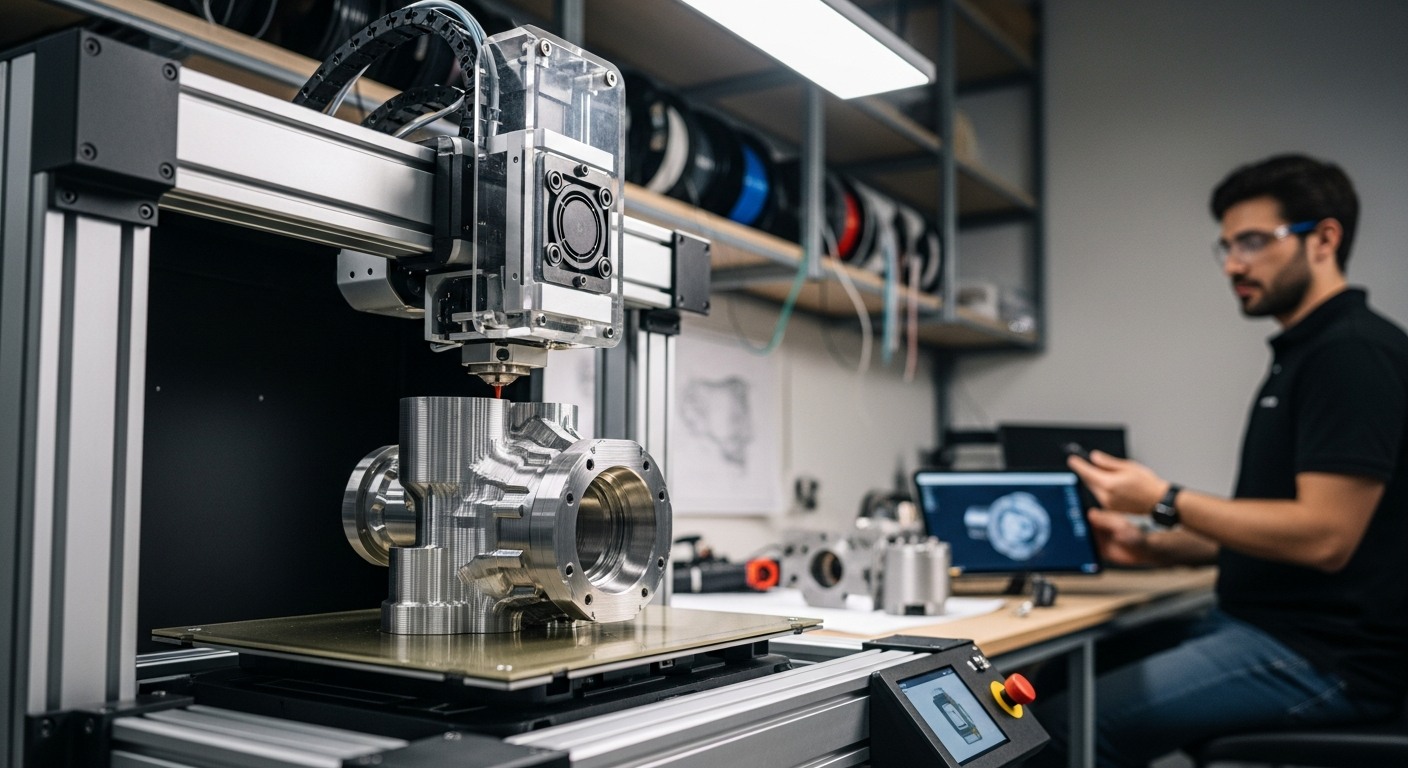

Tragbare Laserschweißmaschinen arbeiten nach dem Prinzip der kontrollierten Energieübertragung durch gebündelte Lichtstrahlen. Ein Laserstrahl wird durch optische Komponenten fokussiert und auf die Schweißstelle gerichtet. Die dabei entstehende Wärme schmilzt das Material punktgenau, wodurch eine saubere und präzise Verbindung entsteht. Im Gegensatz zu herkömmlichen Schweißverfahren erfolgt die Energiezufuhr berührungslos, was zu geringerer Verformung und höherer Qualität führt.

Moderne tragbare Systeme verfügen über integrierte Kühlsysteme, Schutzgasversorgung und digitale Steuerungseinheiten. Die Bedienung erfolgt über Touchscreens oder Handheld-Controller, die eine präzise Parametereinstellung ermöglichen.

Beschreibung typischer Vorteile tragbarer Systeme im industriellen Umfeld

Die Mobilität tragbarer Laserschweißmaschinen bringt erhebliche operative Vorteile mit sich. Unternehmen können Reparaturen und Schweißarbeiten direkt am Einsatzort durchführen, ohne Werkstücke transportieren zu müssen. Dies reduziert Ausfallzeiten und Logistikkosten erheblich.

Die Präzision des Laserschweißens ermöglicht es, auch bei dünnen Materialien oder komplexen Geometrien hochwertige Ergebnisse zu erzielen. Die minimale Wärmeeinflusszone verhindert Verzug und Materialveränderungen, was besonders bei empfindlichen Bauteilen von Vorteil ist. Zusätzlich entstehen praktisch keine Schweißspritzer, wodurch Nachbearbeitungsschritte entfallen.

Darstellung gängiger Einsatzbereiche in verschiedenen Branchen

Tragbare Laserschweißmaschinen finden in zahlreichen Industriezweigen Anwendung. In der Automobilindustrie werden sie für Karosseriereparaturen, Prototypenbau und Kleinserienproduktion eingesetzt. Die Luft- und Raumfahrtbranche nutzt die Technologie für präzise Verbindungen an kritischen Bauteilen.

Im Maschinenbau ermöglichen tragbare Systeme die Reparatur von Werkzeugen und Formen direkt in der Produktionslinie. Die Medizintechnik profitiert von der Sauberkeit und Präzision beim Schweißen von Implantaten und chirurgischen Instrumenten. Auch in der Schmuckindustrie haben sich tragbare Laserschweißmaschinen als unverzichtbare Werkzeuge etabliert.

Erklärung grundlegender Arbeitsabläufe beim Laserschweißen

Der Arbeitsablauf beim Laserschweißen folgt einem strukturierten Prozess. Zunächst erfolgt die Vorbereitung der Schweißstelle durch Reinigung und Positionierung der Bauteile. Die Maschinenparameter werden entsprechend der Materialart, -dicke und gewünschten Schweißnahtqualität eingestellt.

Während des Schweißvorgangs führt der Bediener das Schweißgerät entlang der vorgesehenen Nahtlinie. Die Geschwindigkeit und der Abstand zum Werkstück beeinflussen dabei die Schweißqualität maßgeblich. Moderne Systeme verfügen über Assistenzfunktionen wie Abstandssensoren und automatische Leistungsregelung, die konstante Ergebnisse gewährleisten.

Nach dem Schweißen erfolgt eine Sichtkontrolle und gegebenenfalls eine zerstörungsfreie Prüfung der Schweißnaht. Die meisten tragbaren Systeme dokumentieren die Schweißparameter automatisch für die Qualitätssicherung.

| Maschinentyp | Anbieter | Leistung | Geschätzte Kosten |

|---|---|---|---|

| Handschweißgerät | IPG Photonics | 1000W | 25.000-35.000 EUR |

| Kompaktsystem | Trumpf | 1500W | 40.000-55.000 EUR |

| Mobilgerät | Laserline | 2000W | 60.000-80.000 EUR |

| Robotersystem | Precitec | 3000W | 120.000-180.000 EUR |

Preise, Tarife oder Kostenschätzungen in diesem Artikel basieren auf den neuesten verfügbaren Informationen, können sich jedoch im Laufe der Zeit ändern. Eine unabhängige Recherche wird vor finanziellen Entscheidungen empfohlen.

Einordnung der Unterschiede zwischen tragbaren und stationären Laserschweißanlagen

Tragbare und stationäre Laserschweißanlagen unterscheiden sich in mehreren wesentlichen Aspekten. Stationäre Systeme bieten in der Regel höhere Leistungen und sind für kontinuierliche Produktionsabläufe optimiert. Sie verfügen über ausgeklügelte Automatisierungsmöglichkeiten und können komplexe Schweißprogramme abarbeiten.

Tragbare Systeme punkten hingegen durch ihre Flexibilität und den geringeren Platzbedarf. Sie eignen sich besonders für Reparaturarbeiten, Prototyping und Kleinserien. Die Anschaffungskosten sind meist niedriger, und die Inbetriebnahme erfolgt schneller.

Die Wahl zwischen tragbaren und stationären Systemen hängt von den spezifischen Anforderungen ab. Faktoren wie Produktionsvolumen, Bauteilgröße, erforderliche Automatisierung und verfügbarer Platz spielen bei der Entscheidung eine wichtige Rolle.

Tragbare Laserschweißmaschinen haben sich als wertvolle Ergänzung zu herkömmlichen Schweißverfahren etabliert. Ihre Kombination aus Präzision, Flexibilität und Benutzerfreundlichkeit macht sie zu einem wichtigen Werkzeug für moderne Fertigungsbetriebe. Die kontinuierliche Weiterentwicklung der Technologie verspricht weitere Verbesserungen in Leistung und Anwendungsbereich.