Tragbare Laserschweißmaschinen in Weiden — Vorteile, Einsatzbereiche und Arbeitsabläufe

Tragbare Laserschweißmaschinen optimieren in Weiden zahlreiche Arbeitsabläufe, indem sie Präzision, Mobilität und Effizienz verbinden. Diese Geräte ermöglichen Schweißarbeiten direkt am Werkstück, reduzieren Verformungen, verkürzen Durchlaufzeiten und verbessern die Arbeitsbedingungen. Dieser Überblick erklärt, welche Vorteile die Technologie bietet, welche Gerätetypen verfügbar sind und in welchen Bereichen sie typischerweise eingesetzt wird. Die Inhalte dienen ausschließlich einer technischen und informativen Darstellung und enthalten keine kommerziellen Angebote.

Tragbare Laserschweißsysteme verbinden Mobilität mit hoher Prozessstabilität. Für Betriebe in Weiden und der Oberpfalz sind sie besonders interessant, wenn saubere, reproduzierbare Nähte bei wenig Nacharbeit gefragt sind – etwa an Bauteilen aus Edelstahl oder Aluminium. Anders als konventionelle Verfahren punktet das Laserlicht mit konzentrierter Energie, wodurch Bauteilverzug reduziert und die Oberflächenqualität verbessert werden kann. Gleichzeitig erfordert die Technologie umsichtiges Vorgehen: korrekte Schutzmaßnahmen, passende Parametrierung und eine gute Vorbereitung der Fügeflächen sind entscheidend für gleichbleibende Ergebnisse.

Vorteile tragbarer Laserschweißmaschinen in Weiden

Für lokale Fertiger, Instandhalter und Handwerksbetriebe bieten portable Laserschweißgeräte mehrere praktische Pluspunkte. Erstens ermöglicht die konzentrierte Wärmeeinbringung schmale Wärmeeinflusszonen und dadurch geringere Verzüge, was die Maßhaltigkeit verbessert und Nacharbeit wie Richten oder intensives Schleifen reduziert. Zweitens sind viele Arbeiten deutlich schneller erledigt, weil sich Nähte mit hoher Vorschubgeschwindigkeit setzen lassen und die Oberflächen danach häufig nur leicht nachbearbeitet werden müssen. Drittens erleichtert die Handführung flexible Einsätze an größeren oder fest verbauten Komponenten – etwa direkt am Objekt in der Werkhalle oder beim Kunden in Ihrer Region. Zudem sind moderne Systeme häufig intuitiv bedienbar, unterstützen Schweißbewegungen durch „Wobble“-Funktionen und lassen sich mit Drahtzufuhr kombinieren, um Spalte zu überbrücken oder Aufbau zu erzeugen.

Typen und technische Merkmale der Geräte

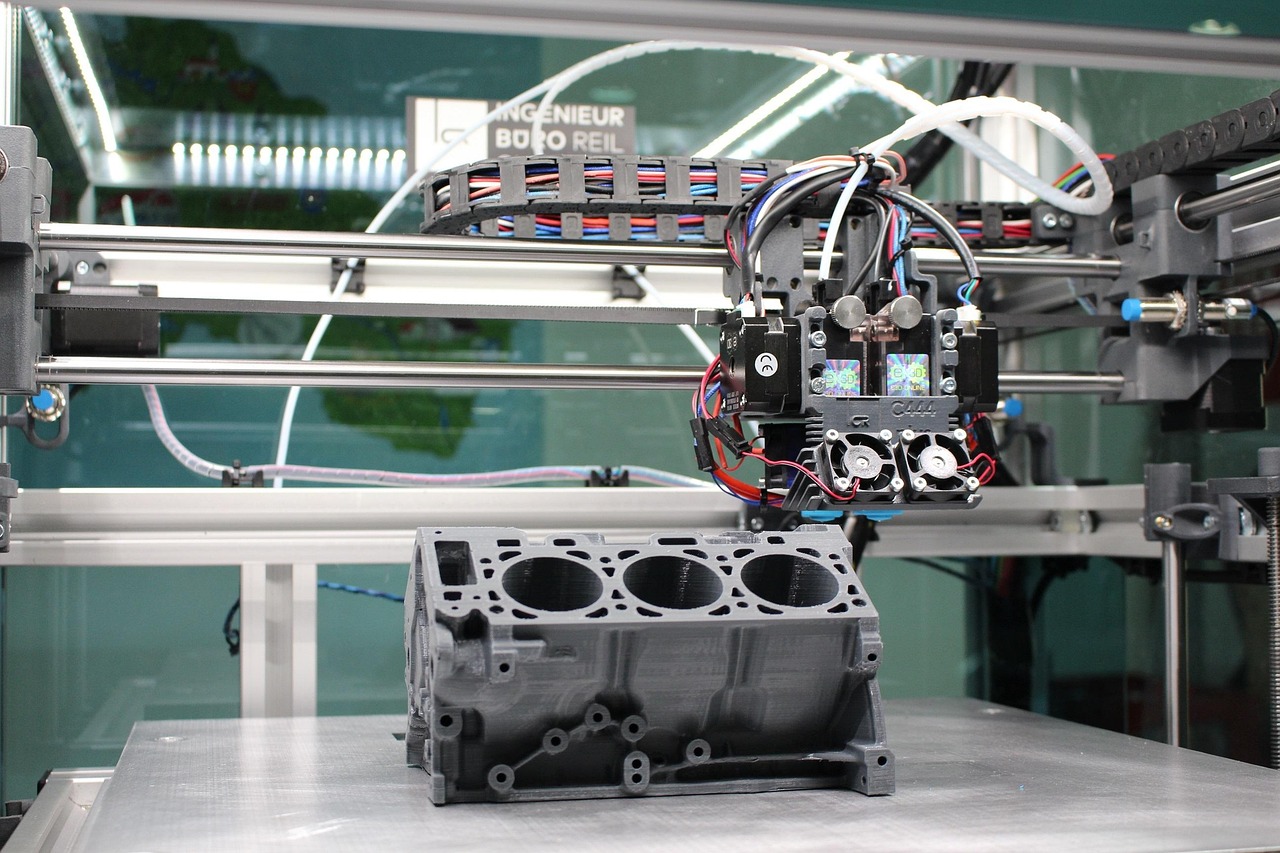

Im Fokus stehen meist faserlaserbasierte, netzgebundene Handgeräte mit Leistungen im Bereich von etwa 1–2 kW für typische Dünn- bis Mittelblechanwendungen. Wichtige Merkmale sind die Strahlquelle (kontinuierlich oder gepulst), die Optik mit wechselbaren Düsen, ein ergonomischer Handgriff sowie die Möglichkeit, Parameter wie Leistung, Pulsfrequenz, Wobble-Amplitude und Schweißgeschwindigkeit fein einzustellen. Ein integrierter Drahtvorschub erweitert den Einsatzzweck bei größeren Spalten oder zum Auffüllen von Kanten. Für die Materialvielfalt spielt das Schutzgasmanagement eine Rolle: Edelstahl, unlegierte Stähle und Aluminium lassen sich mit angepasstem Prozessgas (z. B. Argon oder Mischgase) verarbeiten. Hinsichtlich Blechdicken sind je nach Leistung, Nahtvorbereitung und Werkstoff übliche Bereiche von etwa 0,5 bis einige Millimeter realistisch; bei höheren Dicken steigen Leistungsbedarf und Vorarbeit. Entscheidend für gleichmäßige Nähte sind eine stabile Stromversorgung, saubere Fügeflächen und hochwertige Schutzgläser in der Optik.

Häufige Einsatzbereiche in Weiden

In Weiden und Umgebung finden sich zahlreiche Anwendungen: Metallbau und Schlosserei profitieren bei Sichtnähten aus Edelstahl, wo geringe Anlauffarben und glatte Oberflächen gefragt sind. Instandhaltungsabteilungen schätzen die Mobilität bei Reparaturen an Behältern, Gestellen oder Anlagenkomponenten ohne aufwendiges Umspannen. Zulieferer im Maschinen- und Anlagenbau nutzen die Technologie für Dünnblechgehäuse, Halterungen und Abdeckungen, bei denen Passgenauigkeit zählt. Auch in der Blechbearbeitung kann das Verfahren Löt- oder MIG/MAG-Aufgaben ergänzen, wenn es um präzise, spritzerarme Verbindungen geht. In Werkstätten mit wechselnden Losgrößen ist die schnelle Verfügbarkeit besonders hilfreich: Das Gerät wird an den Arbeitsplatz gebracht, die Naht vorbereitet und unmittelbar verschweißt – ein Vorteil, wenn Wege- und Rüstzeiten kurz gehalten werden müssen. Wichtig bleibt, vor jedem Einsatz das Bauteil auf Eignung, Spaltmaß und Oberflächenzustand zu prüfen.

Arbeitsabläufe und praktische Anwendungsschritte

Ein strukturierter Ablauf erhöht die Qualität und Wiederholbarkeit. 1) Vorbereitung: Werkstück entgraten, entfetten und Oxide entfernen; Fügeflächen trocken und metallisch blank halten. Passende Spannmittel verwenden und Spalte möglichst klein halten. Schutzgas, Düse und Brennerwinkel vorwählen. 2) Sicherheit: Laserschutzbrille passend zur Wellenlänge tragen, Zugang sichern und Reflexionen vermeiden. Für Absaugung und ausreichende Belüftung sorgen; Funkenflug und Brandlasten berücksichtigen. Schulungen und betriebliche Unterweisungen gemäß geltenden Vorschriften umsetzen. 3) Parametrisierung: Auf einem Probestück Material und Nahtform simulieren. Leistung, Wobble-Parameter, Vorschub, Fokuslage und Gasfluss schrittweise optimieren, bis Einbrand und Nahtbreite stimmen. 4) Schweißen: Mit ruhiger, gleichmäßiger Führung arbeiten. Beim Einsatz von Draht auf synchronen Vorschub achten und den Brenner so ausrichten, dass das Schutzgas die Schmelze zuverlässig abdeckt. 5) Kontrolle und Nacharbeit: Sichtprüfung, Maßkontrolle und – falls relevant – Dichtheits- oder Festigkeitsprüfungen. Leichte Farbänderungen lassen sich oft mit Edelstahlbürste oder feinem Schleifvlies entfernen. Prozessparameter dokumentieren, um bei Wiederholteilen schnell reproduzieren zu können.

Abschließend lässt sich festhalten, dass tragbare Laserschweißmaschinen in Weiden eine präzise, saubere und zeiteffiziente Ergänzung zum bestehenden Fügespektrum darstellen. Entscheidend für nachhaltigen Nutzen sind eine realistische Auswahl nach Leistungsbedarf, ein durchdachtes Schutz- und Absaugkonzept sowie sauber strukturierte Arbeitsabläufe. Wer Material, Spaltmaß und Parameter konsequent aufeinander abstimmt, erhält reproduzierbare Ergebnisse mit geringer Nacharbeit – sowohl in der Werkhalle als auch bei Einsätzen direkt beim Kunden in Ihrer Region.