Las soldadoras láser portátiles mejoran la precisión y la eficiencia en Chile

En Chile, las soldadoras láser portátiles están transformando el sector de la soldadura, mejorando la precisión, ahorrando tiempo y reduciendo costos. Esta tecnología resulta especialmente beneficiosa en diversos sectores, como la manufactura y la construcción. Un análisis detallado de los diferentes modelos, estructuras de precios y aplicaciones prácticas revela su creciente importancia en los procesos de fabricación mediante soldadura. Asimismo, la capacitación efectiva de los operarios es fundamental para maximizar el potencial de estas avanzadas máquinas.

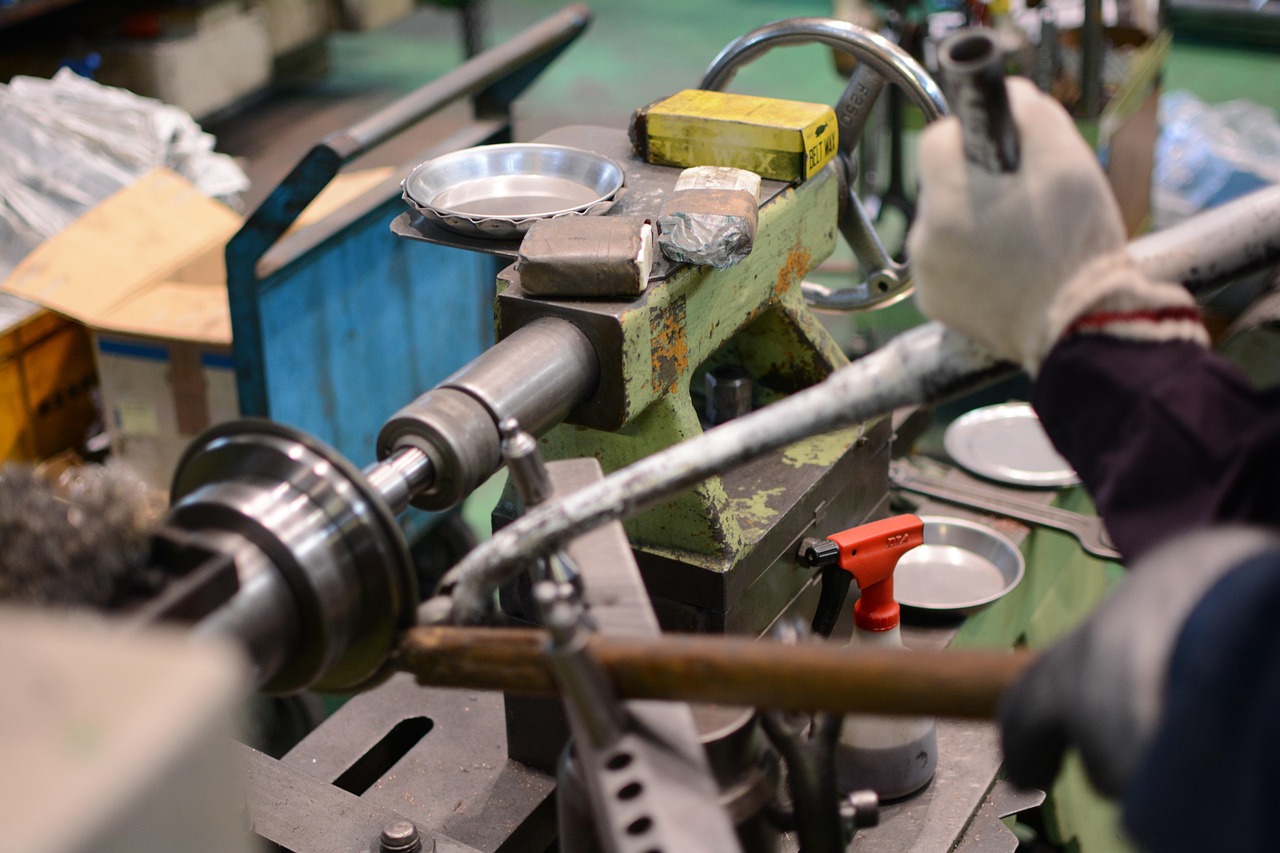

Cómo funcionan las máquinas de soldadura láser portátiles

Las soldadoras láser portátiles operan mediante la emisión de un haz de luz láser altamente concentrado que genera calor intenso en un punto específico. Este proceso utiliza fibra óptica para transmitir el láser desde la fuente de energía hasta el cabezal manual, permitiendo al operador dirigir el haz con precisión milimétrica. A diferencia de los métodos tradicionales de soldadura por arco, el láser no requiere contacto físico con el material, lo que reduce significativamente la deformación térmica y el área afectada por el calor.

El sistema funciona en tres etapas principales: generación del láser mediante diodos semiconductores, transmisión a través de cables de fibra óptica flexibles, y focalización del haz mediante lentes especializadas en el cabezal de soldadura. La mayoría de los modelos portátiles modernos incorporan sistemas de refrigeración integrados que mantienen la temperatura operativa estable, permitiendo sesiones prolongadas de trabajo sin comprometer la calidad de la soldadura.

La energía del láser funde instantáneamente los bordes de las piezas metálicas a unir, creando una zona de fusión que se solidifica rápidamente al retirar el haz. Este proceso controlado produce cordones de soldadura uniformes con penetración profunda y mínima distorsión del material base. Los operadores pueden ajustar parámetros como potencia, velocidad y frecuencia del pulso según el tipo de metal y el grosor de las piezas.

Ventajas de la soldadura láser portátil en la industria chilena

La adopción de tecnología láser portátil en Chile ha generado múltiples beneficios para diversos sectores industriales. La precisión excepcional de estas máquinas reduce considerablemente el desperdicio de material y minimiza la necesidad de reprocesos, factores críticos en industrias donde los márgenes de error son mínimos. La zona afectada térmicamente es hasta cinco veces menor que en soldadura convencional, preservando las propiedades mecánicas del material circundante.

Otra ventaja significativa es la velocidad de operación. Las soldadoras láser portátiles pueden completar uniones en la mitad del tiempo requerido por métodos tradicionales, incrementando la productividad sin sacrificar calidad. Esta eficiencia temporal se traduce directamente en reducción de costos operativos y mayor capacidad de producción, aspectos fundamentales para mantener la competitividad en mercados globalizados.

La portabilidad elimina la necesidad de transportar piezas grandes a talleres especializados, permitiendo realizar reparaciones y mantenimiento directamente en el lugar de operación. Esta característica resulta especialmente valiosa en la industria minera chilena, donde equipos pesados operan en ubicaciones remotas. Además, la soldadura láser genera menos humos y residuos que los procesos convencionales, contribuyendo a ambientes de trabajo más seguros y cumpliendo con normativas ambientales cada vez más estrictas.

Aplicaciones de la soldadura láser en diversos sectores industriales

En el sector minero, principal motor económico de Chile, las soldadoras láser portátiles se utilizan para reparar componentes de maquinaria pesada, estructuras metálicas y sistemas de transporte de minerales. La capacidad de soldar aceros de alta resistencia y aleaciones especiales sin precalentamiento extenso reduce significativamente los tiempos de inactividad de equipos críticos, optimizando la continuidad operacional.

La industria naval y pesquera chilena también ha incorporado esta tecnología para construcción y reparación de embarcaciones. La soldadura láser permite unir aluminio marino y aceros inoxidables con cordones limpios y resistentes a la corrosión, factores esenciales en ambientes salinos. Los astilleros de Valparaíso y Talcahuano han reportado mejoras sustanciales en la calidad de las uniones estructurales y reducción de tiempos de construcción.

En manufactura y metalmecánica, las aplicaciones abarcan desde la producción de componentes automotrices hasta la fabricación de equipos agrícolas. La versatilidad de las soldadoras láser portátiles permite trabajar con espesores variables, desde láminas delgadas de 0.5 mm hasta placas de 10 mm o más, adaptándose a las necesidades específicas de cada proyecto. La industria vitivinícola ha encontrado utilidad en la reparación de tanques de acero inoxidable y equipos de procesamiento, donde la limpieza y ausencia de contaminación son requisitos fundamentales.

Consideraciones técnicas para la implementación

La implementación exitosa de soldadura láser portátil requiere evaluación cuidadosa de varios factores técnicos. La potencia del equipo debe seleccionarse según los materiales y espesores más comunes en las operaciones específicas. Máquinas de 1000 a 1500 watts resultan adecuadas para aplicaciones generales, mientras que trabajos industriales pesados pueden requerir equipos de 2000 watts o superiores.

La capacitación del personal operativo constituye un elemento crítico para maximizar los beneficios de esta tecnología. Aunque las soldadoras láser portátiles son más intuitivas que los sistemas tradicionales, los operadores deben comprender los principios fundamentales de la interacción láser-material y las técnicas apropiadas para diferentes configuraciones de unión. Programas de formación especializados, disponibles a través de distribuidores autorizados y centros técnicos, aseguran que los equipos se utilicen de manera segura y eficiente.

El mantenimiento preventivo regular garantiza el rendimiento óptimo y la longevidad del equipo. Esto incluye limpieza de lentes ópticas, verificación de sistemas de refrigeración, y calibración periódica de parámetros de soldadura. Establecer protocolos de mantenimiento desde la implementación inicial previene costosas interrupciones operativas y preserva la inversión en tecnología.

Aspectos de seguridad y normativas aplicables

La operación de equipos láser requiere estricto cumplimiento de protocolos de seguridad para proteger a operadores y personal circundante. El uso de gafas de protección específicas para longitudes de onda láser es obligatorio, ya que la exposición directa al haz puede causar daño ocular permanente. Las instalaciones deben contar con señalización apropiada y, cuando sea posible, barreras físicas que delimiten las zonas de operación láser.

Las normativas chilenas de seguridad industrial, alineadas con estándares internacionales, establecen requisitos específicos para el uso de tecnología láser en ambientes industriales. Estos incluyen evaluaciones de riesgo, procedimientos operativos estándar, y documentación de capacitación del personal. El cumplimiento de estas regulaciones no solo protege la salud de los trabajadores, sino que también resguarda a las empresas de responsabilidades legales.

La ventilación adecuada del área de trabajo es esencial para eliminar los vapores metálicos generados durante el proceso de soldadura. Aunque la soldadura láser produce menos emisiones que métodos convencionales, la extracción localizada de humos mediante sistemas de ventilación o extractores portátiles mantiene la calidad del aire dentro de límites seguros establecidos por normativas ocupacionales.

El futuro de la soldadura láser en Chile

La evolución continua de la tecnología láser promete equipos aún más eficientes, compactos y versátiles. Los desarrollos recientes incluyen sistemas con inteligencia artificial que ajustan automáticamente los parámetros de soldadura según las características del material detectadas en tiempo real. Esta automatización inteligente reducirá aún más la curva de aprendizaje y minimizará errores humanos.

La tendencia hacia la industria 4.0 integra las soldadoras láser portátiles en ecosistemas digitales donde los datos de cada operación se registran y analizan para optimización continua. Esta conectividad permite monitoreo remoto, mantenimiento predictivo y trazabilidad completa de las uniones soldadas, aspectos cada vez más valorados en industrias con altos estándares de calidad.

A medida que los costos de fabricación de componentes láser continúan disminuyendo, la tecnología se vuelve accesible para empresas medianas y pequeñas que anteriormente consideraban esta inversión prohibitiva. Esta democratización tecnológica fortalecerá la competitividad del sector industrial chileno, permitiendo que más empresas accedan a procesos de manufactura de clase mundial y participen efectivamente en cadenas de suministro globales.