Máquinas de soldadura láser portátiles en Valencia — Ventajas, aplicaciones y flujos de trabajo

Las máquinas de soldadura láser portátiles están ganando visibilidad en Valencia dentro de distintos entornos industriales y técnicos. Este artículo ofrece una explicación clara de cómo funcionan estos equipos, cuáles son sus principales ventajas y en qué tipos de aplicaciones suelen utilizarse. También se describen los flujos de trabajo habituales, desde la preparación de las piezas hasta el control del proceso, así como los contextos en los que la soldadura láser portátil puede resultar relevante por su precisión y flexibilidad. El contenido es informativo y está orientado a ayudar al lector a comprender mejor esta tecnología y su uso práctico, sin presentar afirmaciones absolutas ni prometer resultados específicos.

Máquinas de soldadura láser portátiles en Valencia — Ventajas, aplicaciones y flujos de trabajo

La soldadura láser portátil ha ido ganando presencia en conversaciones técnicas por su capacidad de aportar calor de forma muy localizada y por la facilidad de mover el equipo dentro del puesto de trabajo. En Valencia, donde conviven industria, mantenimiento y subcontratación metalmecánica, se suele considerar especialmente útil cuando el acceso a la pieza es complejo o cuando se busca minimizar deformaciones. Aun así, el rendimiento final depende del ajuste de parámetros, la seguridad del entorno y el criterio del operario.

Las máquinas de soldadura láser portátiles en Valencia se describen como equipos utilizados en distintos entornos técnicos e industriales

Cuando se habla de equipos portátiles, normalmente se hace referencia a sistemas de soldadura láser (a menudo de fibra) integrados en una unidad relativamente compacta, con fuente láser, refrigeración, controles y una pistola o cabezal manual con óptica de enfoque. En Valencia pueden aparecer en entornos como calderería ligera, fabricación de cerramientos metálicos, mantenimiento industrial, carpintería metálica avanzada o prototipado, donde la movilidad y la rapidez de preparación del puesto influyen.

Es importante entender “portátil” como “movible dentro del taller o entre zonas de trabajo”, no como un equipo de uso sin infraestructura. Suelen requerir una instalación eléctrica adecuada, medidas de seguridad láser, control del área de trabajo y, según el caso, aporte de gas de protección y extracción de humos.

El artículo explica cómo funciona la soldadura láser portátil y qué principios técnicos intervienen en el proceso

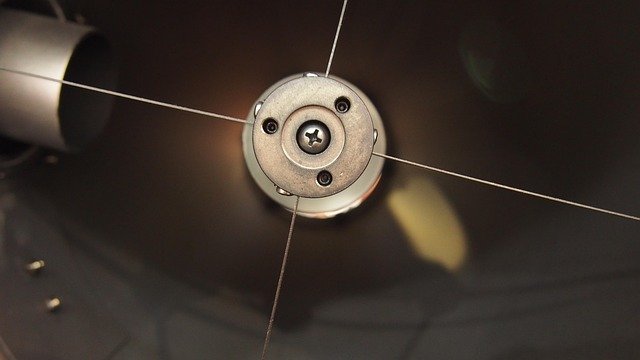

En la soldadura láser, un haz concentrado se enfoca sobre la unión para elevar rápidamente la temperatura del material y formar un baño de fusión. La densidad de energía es uno de los principios clave: al concentrar potencia en un punto pequeño, se puede lograr penetración y fusión con una zona afectada por el calor relativamente acotada frente a procesos más difusos.

Intervienen conceptos como absorción (que varía según material y acabado superficial), tamaño de punto (relacionado con la óptica y la distancia de trabajo), velocidad de avance, potencia y, en algunos sistemas, oscilación del haz (wobble) para controlar el ancho del cordón y mejorar el puenteo de holguras. El gas de protección puede ayudar a reducir oxidación y a estabilizar el baño, aunque su necesidad y tipo dependen del material y del procedimiento.

En equipos portátiles, parte del reto es mantener consistencia: distancia, ángulo y velocidad manuales influyen directamente en la geometría del cordón. Por eso se suele trabajar con guías de parámetros, cupones de prueba y rutinas de verificación antes de soldar piezas críticas.

Se analizan las ventajas más mencionadas como la precisión y la flexibilidad sin presentar resultados garantizados

Entre las ventajas más citadas está la precisión: el aporte térmico localizado puede facilitar cordones estrechos y reducir deformaciones en determinadas geometrías, lo que a veces disminuye el tiempo de enderezado o de acabado. También se menciona la flexibilidad, porque el cabezal manual permite acceder a zonas donde un sistema automatizado o un utillaje voluminoso no encaja con facilidad.

En productividad, algunas operaciones pueden beneficiarse de mayores velocidades de avance o de menos pasadas, pero no es un resultado universal. Factores como el espesor, el ajuste de junta (holguras), el estado de superficie, la reflectividad (por ejemplo en aluminio) y la habilidad del operario pueden hacer que el proceso requiera más preparación o más controles. Además, en comparación con otras tecnologías, la inversión en seguridad (cerramientos, señalización, gafas adecuadas, formación) suele ser un punto determinante.

Conviene considerar también límites habituales: en espesores elevados puede no ser la opción más práctica sin preparación de bordes; en piezas con recubrimientos o contaminación superficial, la limpieza se vuelve más exigente; y en uniones con mala repetibilidad dimensional, el proceso puede ser menos tolerante si no se ajustan estrategias como la oscilación del haz o el aporte de hilo cuando aplica.

El contenido detalla aplicaciones habituales y contextos donde esta tecnología suele considerarse relevante

En la práctica, se suele valorar la soldadura láser portátil en aplicaciones donde la estética del cordón, la distorsión y el retrabajo son críticos, o donde el acceso impide montar una célula automatizada. Entre los casos comunes se citan uniones a tope y en ángulo en acero al carbono y acero inoxidable, carcasas, armarios metálicos, componentes de chapa, bastidores ligeros o reparaciones con geometrías irregulares.

También puede aparecer en trabajos de integración y mantenimiento, cuando hay que intervenir en planta o en zonas con logística compleja y se prioriza montar el puesto con rapidez. En Valencia, esto puede encajar con un tejido de talleres y servicios industriales en el que la subcontratación y el trabajo por lotes pequeños es frecuente.

A la vez, es habitual que se exijan criterios de calidad equivalentes a otros procesos: definición de procedimiento, trazabilidad cuando procede, inspección visual sistemática y, si la pieza lo requiere, ensayos adicionales. La elección del proceso no elimina la necesidad de verificar la unión según el uso final.

Los flujos de trabajo se describen desde la preparación de las piezas hasta el control del proceso

Un flujo de trabajo típico empieza por la preparación: identificación del material, espesor y tipo de junta; desengrase y eliminación de óxidos o recubrimientos en la zona de soldadura; y verificación del ajuste (alineación, separación y fijación). En láser, la consistencia del gap suele ser especialmente relevante, así que el punteado y la sujeción cobran importancia.

Después se define el “set-up”: selección de potencia, velocidad, enfoque, patrón de oscilación si existe, y gas de protección. En entornos industriales es común realizar un cupón de prueba antes del lote, observar el aspecto del cordón (anchura, continuidad, coloración en inox), y ajustar parámetros hasta estabilizar el resultado.

Durante la ejecución, el control del proceso combina técnica operativa (ángulo, distancia, cadencia) con comprobaciones periódicas: temperatura percibida en la pieza, aparición de porosidad, falta de fusión, socavados o exceso de convexidad. Según el nivel de exigencia, el flujo puede incluir inspección intermedia, cepillado o pasivado en inox, y control dimensional para detectar deformaciones.

El cierre del trabajo suele incluir limpieza final, inspección visual documentada y, cuando aplica, criterios de aceptación basados en normas internas o de cliente. En paralelo, la seguridad debe integrarse en cada paso: delimitación del área, control de reflejos, equipos de protección adecuados, extracción de humos y verificación de que el personal alrededor conoce el riesgo del haz y de las reflexiones.

En conjunto, estas máquinas pueden encajar bien cuando el proceso se entiende como un sistema: equipo, parámetros, preparación, control y seguridad. Esa visión ayuda a decidir, en cada caso, si la soldadura láser portátil aporta ventajas reales frente a alternativas, sin asumir resultados automáticos por el simple hecho de usar una tecnología más reciente.