Máquinas de soldadura láser portátiles para una mayor eficiencia en Estados Unidos

Para los profesionales en Estados Unidos, las máquinas de soldadura láser portátiles ofrecen importantes ventajas en la gestión del flujo de trabajo. Estas herramientas avanzadas mejoran la precisión y optimizan el tiempo, convirtiéndolas en esenciales para diversas aplicaciones. Este resumen examina los diferentes tipos de máquinas de soldadura láser y sus casos de uso típicos en distintas industrias, ofreciendo información sobre su funcionalidad y beneficios.

Comprensión de las máquinas de soldadura láser portátiles en Estados Unidos

Las máquinas de soldadura láser portátiles representan una evolución significativa en la tecnología de unión de metales. A diferencia de los sistemas tradicionales de soldadura, estas unidades utilizan haces láser de alta energía para fundir y unir materiales con una precisión excepcional. En Estados Unidos, su adopción ha crecido considerablemente en los últimos años, especialmente en sectores donde la movilidad y la flexibilidad son esenciales.

Estos equipos funcionan mediante la emisión de un rayo láser concentrado que genera calor intenso en un área muy específica. Esta característica permite realizar soldaduras limpias con mínima distorsión térmica y sin necesidad de materiales de relleno en muchos casos. Los modelos portátiles han sido diseñados para ser ligeros y manejables, permitiendo a los operadores trabajar en ubicaciones remotas o en piezas de gran tamaño que no pueden trasladarse fácilmente a un taller.

La tecnología láser ofrece ventajas notables sobre métodos convencionales como la soldadura MIG, TIG o por arco. Entre estas ventajas se incluyen la reducción de salpicaduras, menor zona afectada por el calor, y la capacidad de soldar materiales disímiles. Además, muchos sistemas modernos incorporan controles digitales que facilitan el ajuste de parámetros según el tipo de material y espesor.

Mejora del flujo de trabajo y la precisión con tecnología láser

La implementación de sistemas de soldadura láser portátiles puede transformar significativamente la eficiencia operativa en entornos industriales. Estos equipos reducen drásticamente el tiempo de preparación y acabado, ya que producen cordones de soldadura más limpios que requieren menos trabajo posterior de pulido o limpieza. Esta característica se traduce en ciclos de producción más cortos y mayor productividad general.

La precisión es uno de los aspectos más destacados de esta tecnología. El control exacto del haz láser permite realizar uniones en espacios reducidos y geometrías complejas que serían difíciles o imposibles con métodos tradicionales. Los operadores pueden ajustar la potencia, velocidad y enfoque del láser para adaptarse a diferentes materiales y aplicaciones, desde chapas delgadas hasta componentes estructurales más robustos.

Otro beneficio importante es la reducción de defectos de soldadura. La naturaleza controlada del proceso láser minimiza problemas comunes como la porosidad, grietas o inclusiones de escoria. Esto resulta en uniones de mayor calidad estructural y estética, lo cual es especialmente valioso en industrias donde los estándares de calidad son estrictos.

La portabilidad de estos sistemas también contribuye a mejorar el flujo de trabajo al eliminar la necesidad de transportar piezas grandes o pesadas. Los técnicos pueden llevar el equipo directamente al sitio de trabajo, ya sea en una planta de fabricación, un astillero o una instalación de mantenimiento, ahorrando tiempo y recursos logísticos.

Casos de uso comunes para la soldadura láser en diversas industrias

La versatilidad de las máquinas de soldadura láser portátiles las hace adecuadas para una amplia gama de aplicaciones industriales. En el sector automotriz, se utilizan para reparaciones de carrocería, fabricación de componentes y restauración de vehículos clásicos. La capacidad de soldar aluminio y acero inoxidable con precisión las hace ideales para trabajos en sistemas de escape, chasis y paneles de carrocería.

En la industria aeroespacial, donde la integridad estructural y el peso son factores críticos, la soldadura láser ofrece uniones de alta resistencia con mínima adición de material. Los fabricantes y talleres de mantenimiento utilizan esta tecnología para reparar componentes de turbinas, estructuras de fuselaje y sistemas hidráulicos.

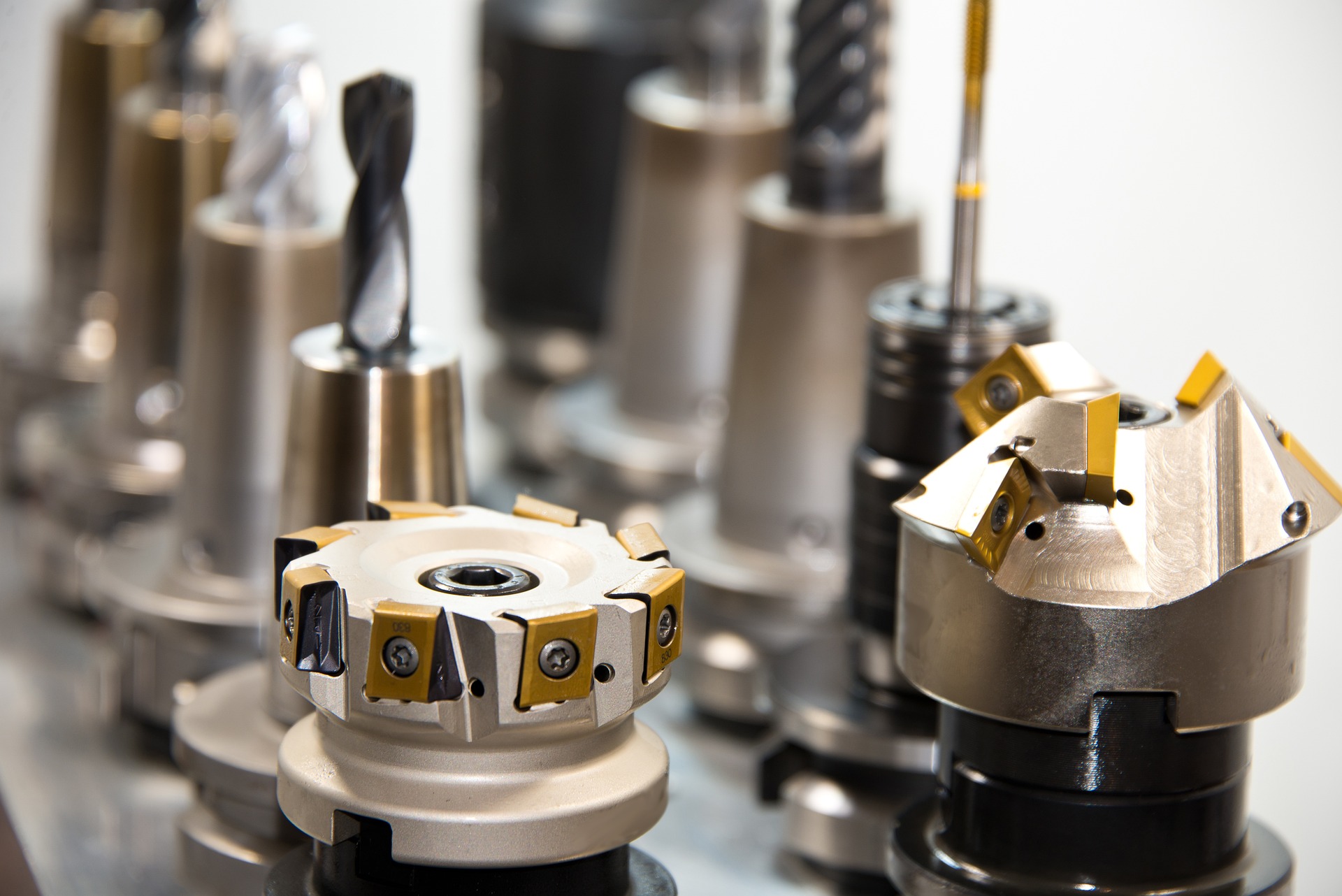

El sector de fabricación de moldes y herramientas también se beneficia enormemente de esta tecnología. Los técnicos pueden realizar reparaciones precisas en moldes de inyección costosos, extendiendo su vida útil y evitando reemplazos completos. La capacidad de depositar material con precisión permite reconstruir áreas desgastadas o dañadas sin afectar las dimensiones críticas.

La industria de la construcción naval y reparación de embarcaciones ha adoptado ampliamente la soldadura láser portátil para trabajos en acero inoxidable, aluminio y aleaciones especiales. La portabilidad del equipo es especialmente valiosa en este contexto, donde las estructuras son grandes y el acceso puede ser complicado.

Otros sectores que utilizan regularmente esta tecnología incluyen la fabricación de equipos médicos, la industria de energía renovable, especialmente en la fabricación y mantenimiento de componentes para turbinas eólicas, y el sector de joyería y artesanía de precisión.

Consideraciones técnicas y operativas

Al evaluar la adopción de tecnología de soldadura láser portátil, es importante considerar varios factores técnicos. La potencia del láser, medida en vatios, determina el rango de materiales y espesores que el equipo puede manejar efectivamente. Los sistemas más comunes varían entre 1000W y 2000W, aunque existen modelos de mayor potencia para aplicaciones industriales pesadas.

La fuente del láser es otro aspecto crucial. Los sistemas de fibra óptica son actualmente los más populares debido a su eficiencia energética, bajo mantenimiento y vida útil prolongada. Estos sistemas no requieren el reemplazo frecuente de componentes como las lámparas de flash en láseres más antiguos.

La capacitación del operador es fundamental para aprovechar al máximo esta tecnología. Aunque los sistemas modernos son más intuitivos que sus predecesores, se requiere conocimiento especializado para ajustar parámetros según el material, comprender las medidas de seguridad necesarias y realizar mantenimiento preventivo adecuado.

Las consideraciones de seguridad incluyen el uso obligatorio de protección ocular específica para láser, ventilación adecuada para eliminar humos y vapores, y protocolos para prevenir la exposición accidental al haz láser. Los fabricantes proporcionan sistemas con múltiples características de seguridad integradas, incluyendo apagado automático y sensores de proximidad.

Tendencias futuras y desarrollo tecnológico

La tecnología de soldadura láser continúa evolucionando rápidamente. Los desarrollos recientes incluyen la integración de sistemas de visión artificial y sensores inteligentes que pueden ajustar automáticamente los parámetros de soldadura en tiempo real, mejorando aún más la consistencia y calidad.

La miniaturización y reducción de peso de los equipos es otra tendencia importante. Los fabricantes están desarrollando sistemas cada vez más compactos sin sacrificar potencia o funcionalidad, lo que amplía las posibilidades de aplicación en espacios confinados o situaciones que requieren máxima movilidad.

La conectividad y digitalización también están transformando el panorama. Muchos sistemas modernos ofrecen capacidades de monitoreo remoto, registro de datos y diagnóstico predictivo, permitiendo a las empresas optimizar sus operaciones y programar mantenimiento de manera más eficiente.

La investigación continua en nuevas longitudes de onda láser y modos de operación promete expandir aún más las capacidades de esta tecnología, incluyendo la posibilidad de soldar materiales que actualmente presentan desafíos, como ciertos plásticos de ingeniería y materiales compuestos avanzados.