Inovasi Teknologi Cetak 3D dalam Industri Manufaktur

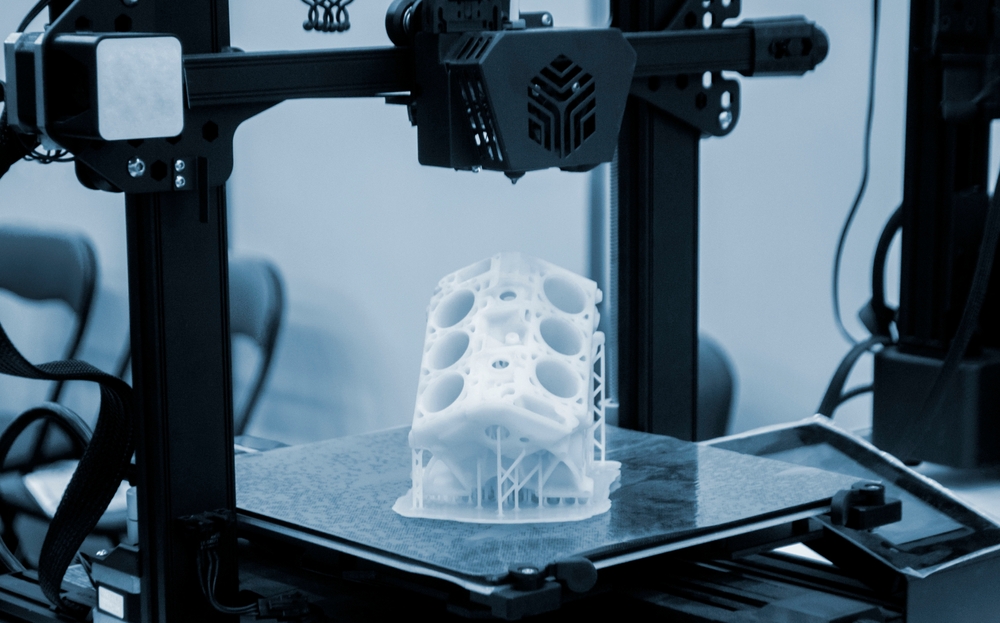

Industri manufaktur terus berkembang dengan pesat seiring munculnya teknologi-teknologi baru yang revolusioner. Salah satu inovasi yang saat ini menarik perhatian adalah teknologi cetak 3D atau additive manufacturing. Teknologi ini membuka peluang baru dalam proses produksi yang lebih efisien, fleksibel, dan personal.

Sejarah dan Perkembangan Teknologi Cetak 3D

Teknologi cetak 3D pertama kali dikembangkan pada tahun 1980-an oleh Charles Hull, yang mempelopori teknik stereolitografi. Metode awal ini menggunakan sinar ultraviolet untuk mengeras resin polimer cair menjadi objek padat. Sejak itu, berbagai teknik cetak 3D telah bermunculan, termasuk fused deposition modeling (FDM), selective laser sintering (SLS), dan direct metal laser sintering (DMLS).

Awalnya teknologi ini terutama digunakan untuk pembuatan prototipe cepat di industri otomotif dan aerospace. Namun seiring perkembangan teknologi dan penurunan biaya, penerapannya telah meluas ke berbagai sektor termasuk kesehatan, konstruksi, mode, dan barang konsumen. Saat ini, printer 3D industri mampu mencetak komponen dari berbagai bahan termasuk plastik, logam, keramik, dan bahkan bahan organik.

Dampak Cetak 3D pada Proses Manufaktur

Teknologi cetak 3D membawa perubahan signifikan dalam proses manufaktur tradisional. Beberapa dampak utamanya antara lain:

-

Customisasi massal: Cetak 3D memungkinkan produksi barang yang sangat personal dan disesuaikan tanpa biaya tambahan yang signifikan, membuka peluang baru untuk customisasi massal.

-

Pengurangan limbah: Sebagai proses aditif, cetak 3D hanya menggunakan bahan yang diperlukan, mengurangi limbah dibandingkan metode subtraktif tradisional.

-

Kompleksitas desain: Teknologi ini memungkinkan pembuatan geometri kompleks yang sulit atau tidak mungkin dibuat dengan metode konvensional.

-

Waktu produksi lebih cepat: Untuk produksi skala kecil atau menengah, cetak 3D dapat secara signifikan mengurangi waktu dari desain ke produk jadi.

-

Desentralisasi produksi: Kemampuan mencetak produk di lokasi yang lebih dekat dengan konsumen akhir dapat mengoptimalkan rantai pasokan.

Studi Kasus: Implementasi Cetak 3D di Industri

Berbagai perusahaan terkemuka telah mengadopsi teknologi cetak 3D untuk meningkatkan proses manufaktur mereka. Beberapa contoh implementasi yang berhasil:

-

General Electric menggunakan cetak 3D untuk memproduksi nozel bahan bakar jet yang 25% lebih ringan dan 5 kali lebih tahan lama dibandingkan versi tradisional.

-

Adidas berkolaborasi dengan Carbon untuk mencetak 3D sol sepatu lari yang disesuaikan, memungkinkan produksi massal yang personal.

-

Airbus memanfaatkan cetak 3D untuk memproduksi komponen pesawat yang lebih ringan, menghasilkan penghematan bahan bakar yang signifikan.

-

Perusahaan biomedis Organovo mengembangkan teknik bioprinting 3D untuk menciptakan jaringan hidup untuk pengujian obat dan potensi transplantasi organ di masa depan.

Tantangan dan Keterbatasan Teknologi Cetak 3D

Meskipun menawarkan banyak keuntungan, adopsi cetak 3D dalam skala besar masih menghadapi beberapa tantangan:

-

Kecepatan produksi: Untuk produksi skala besar, metode manufaktur tradisional masih lebih cepat dan hemat biaya.

-

Keterbatasan material: Meskipun terus berkembang, pilihan bahan untuk cetak 3D masih lebih terbatas dibandingkan metode tradisional.

-

Konsistensi kualitas: Menjaga konsistensi kualitas antar cetakan, terutama untuk komponen presisi tinggi, masih menjadi tantangan.

-

Biaya awal tinggi: Investasi awal untuk printer 3D industri dan pelatihan tenaga kerja bisa sangat mahal.

-

Masalah hak kekayaan intelektual: Kemudahan berbagi dan mereproduksi desain digital menimbulkan tantangan baru dalam perlindungan HKI.

Tren Masa Depan Cetak 3D dalam Manufaktur

Perkembangan teknologi cetak 3D terus berlanjut dengan cepat. Beberapa tren yang diperkirakan akan membentuk masa depan manufaktur:

-

Peningkatan kecepatan dan skala: Inovasi seperti Continuous Liquid Interface Production (CLIP) berjanji untuk meningkatkan kecepatan cetak secara dramatis.

-

Ekspansi pilihan material: Pengembangan bahan baru, termasuk komposit canggih dan biomaterial, akan memperluas kemungkinan aplikasi.

-

Integrasi dengan kecerdasan buatan: AI dapat mengoptimalkan desain untuk cetak 3D, meningkatkan efisiensi dan kualitas hasil.

-

Manufaktur hybrid: Kombinasi cetak 3D dengan metode manufaktur tradisional akan menciptakan proses produksi yang lebih fleksibel dan efisien.

-

Aplikasi dalam konstruksi skala besar: Teknologi cetak 3D mulai dieksplorasi untuk mencetak bangunan dan infrastruktur.

Strategi Implementasi Cetak 3D di Perusahaan Manufaktur

-

Mulai dengan proyek pilot kecil untuk mengevaluasi potensi dan tantangan implementasi

-

Investasi dalam pelatihan karyawan untuk mengembangkan keterampilan desain dan operasi cetak 3D

-

Kolaborasi dengan pemasok teknologi dan material untuk mengoptimalkan proses dan hasil

-

Tinjau dan sesuaikan model bisnis untuk memanfaatkan fleksibilitas dan customisasi yang ditawarkan cetak 3D

-

Pertimbangkan integrasi cetak 3D dengan sistem manufaktur dan rantai pasokan yang ada

Teknologi cetak 3D terus mengubah lanskap industri manufaktur, menawarkan fleksibilitas, efisiensi, dan inovasi yang belum pernah ada sebelumnya. Meskipun masih menghadapi tantangan, potensinya untuk merevolusi proses produksi dan model bisnis tidak dapat diabaikan. Perusahaan yang dapat mengadopsi dan mengintegrasikan teknologi ini secara efektif akan berada di garis depan inovasi manufaktur, siap menghadapi tuntutan pasar yang terus berubah. Dengan perkembangan teknologi yang terus berlanjut, masa depan manufaktur dengan cetak 3D menjanjikan transformasi yang menarik dan berpotensi mengubah cara kita memproduksi dan mengkonsumsi barang.