Verbeter uw werkproces met behulp van laserlasapparatuur in Nederland

In Nederland kan het gebruik van laserlasapparatuur aanzienlijke voordelen opleveren voor verschillende industriële sectoren. Deze technologie helpt niet alleen om het werkproces te verbeteren, maar verhoogt ook de nauwkeurigheid en optimaliseert het tijdsgebruik. In dit artikel vindt u informatie over verschillende soorten laserlasapparatuur en hun typische toepassingen in de praktijk.

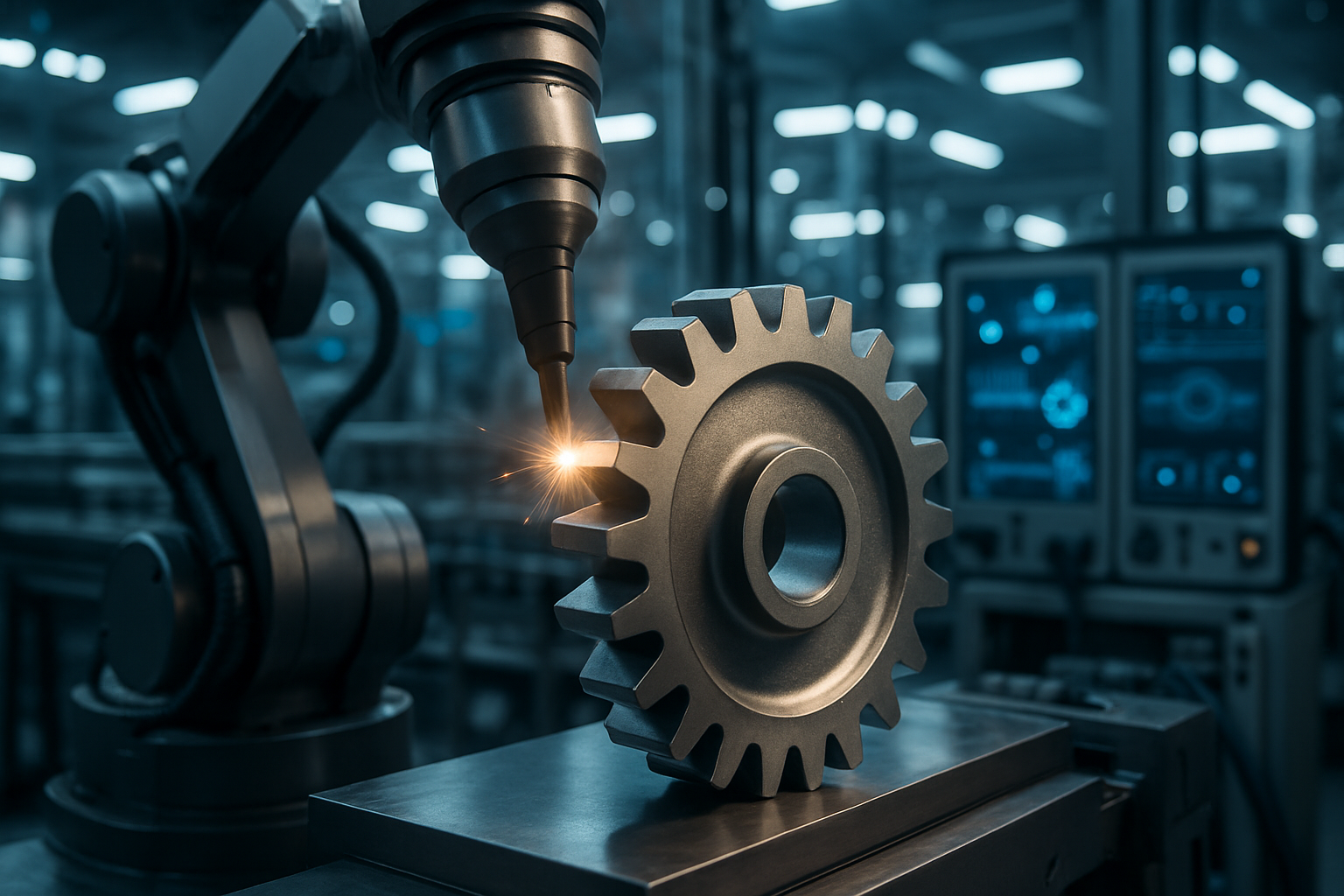

Laserlassen brengt een geconcentreerde lichtbundel op het werkstuk, waardoor materiaal plaatselijk smelt met minimale warmte-inbreng. Voor producenten in Nederland betekent dat strakkere toleranties, minder vervorming en een stabieler proces dat goed te automatiseren is. Of u nu in fijnmechanica, plaatbewerking, automotive, landbouwmachines of high‑tech assemblage actief bent: laserlassen kan de doorlooptijd verlagen, de kwaliteit voorspelbaarder maken en de beschikbaarheid van productielijnen verhogen.

Voordelen van laserlasapparatuur in Nederland

Inzicht in de voordelen van laserlasapparatuur voor Nederland begint bij de combinatie van snelheid en kwaliteit. Door de hoge energiedichtheid is de warmte-beïnvloede zone klein, wat leidt tot minder spanning, minder nabewerking en een betere maatvastheid. Het proces is sterk herhaalbaar en laat zich nauwkeurig sturen via parameters als vermogen, pulsduur, spotgrootte en traversesnelheid, waardoor resultaten consistent blijven over kleine en grote series.

Voor bedrijven in uw regio speelt ook integratiegemak een rol. Lasersystemen zijn goed te koppelen met robots, vision-geleiding en MES-systemen voor traceerbaarheid. Afsluitbare cellen en sensoren helpen voldoen aan Arbo- en CE-eisen voor Klasse 4-lasers, inclusief lichtdichte behuizing, interlocks en afzuiging van lasrook. Met goede procescontrole kan u bovendien efficiënter materiaal inzetten en afkeur reduceren, wat bijdraagt aan duurzaamheid en leverbetrouwbaarheid.

Meer nauwkeurigheid en efficiëntie in uw workflow

Verhoogde nauwkeurigheid en efficiëntie in uw workflow komt voort uit de fijne focus van de laser. Smalle naden en beperkte inbranding minimaliseren vervorming, waardoor minder richten, schuren of nabewerken nodig is. In combinatie met naadvolgsystemen en inline monitoring kan het proces automatisch bijsturen wanneer de voegvariatie toeneemt, wat stilstand voorkomt en de eerste‑keer‑goed score verbetert.

Efficiëntie betekent ook kortere cyclustijden. Laserlassen haalt, afhankelijk van materiaal en dikte, hoge lassnelheden en kan continu of gepulst worden toegepast. Door robotisering en fixtures zijn omsteltijden te verkorten en is de benutting van de lascel hoog. Operators kunnen zich focussen op toezicht en kwaliteitscontrole in plaats van op handmatige bewerkingen, wat de veiligheid verhoogt en procesrisico’s verkleint.

Toepassingen en soorten laserlasapparaten

Typische toepassingen en soorten laserlasapparaten waarmee rekening moet worden gehouden variëren van micro‑ tot macro‑lassen. In de elektronica en medische sector zijn pulstoepassingen populair voor dunne materialen, precisiecomponenten en gevoelige onderdelen. In plaatwerk, machinebouw en automotive zijn doorlassingen en overlapnaden gebruikelijk voor staal en roestvast staal, met toenemende inzet voor aluminium en koperlegeringen, bijvoorbeeld in batterijmodules en e‑mobility.

Qua bron is de vezellaser vandaag de dag het meest gangbaar vanwege hoge efficiëntie en robuustheid. Diodelasers worden ingezet voor specifieke materialen en warmtebronnen met homogene spots. Handbediende laserlaspistolen komen op voor reparaties en kleine series, maar voor herhaalwerk en constante kwaliteit zijn afgeschermde robotcellen of portaalopstellingen beter passend. Belangrijke keuzes zijn vermogen, bundelkwaliteit, optiek, beschermgasvoorziening, bescherming tegen reflectie en de integratie met vision of naadvolging.

Een succesvolle implementatie begint met een lasbaarheidsstudie: materiaalanalyse, proeflassen, macro-etsen en trekproeven om parameterset en hechting te valideren. Denk aan compatibiliteit met bestaande toleranties, klemtechniek en oppervlaktereinheid. In Nederland helpt afstemming op relevante normen zoals NEN‑EN 1090 voor staalconstructies en het toepassen van kwaliteitskaders naar analogie van ISO‑richtlijnen voor productieprocessen om consistentie en documentatie op orde te houden.

Verder verdient veiligheid structurele aandacht. Klasse 4‑lasers vereisen gesloten behuizingen, interlocks, oogbescherming en duidelijke markeringen. Afzuiging en filtratie beperken rook en dampen, terwijl procesmonitoring helpt om afwijkingen vroeg te signaleren. Training van operators en onderhoudsmedewerkers is essentieel om stabiliteit en langetermijnprestaties te borgen.

Tot slot is onderhoud gericht op optiekreiniging, uitlijning, koeling en periodieke kalibratie. Door service‑intervallen af te stemmen op gebruiksuren en omgeving, blijft de bundelkwaliteit constant en wordt ongeplande stilstand beperkt. Met dataregistratie kunt u trends rond vermogen, temperatuur en reflecties volgen en proactief ingrijpen. Zo realiseert u een voorspelbaar lasproces dat schaalbaar is naarmate de vraag groeit.

Conclusie Laserlasapparatuur biedt bedrijven in Nederland een combinatie van nauwkeurigheid, snelheid en integratiemogelijkheden die traditionele processen niet altijd halen. Door aandacht te besteden aan toepassingen, bronkeuze, veiligheid, kwaliteitsborging en onderhoud, ontstaat een stabiele, efficiënte workflow die klaar is voor verdere automatisering en digitalisering.