Tragbare Laserschweißgeräte für mehr Effizienz in Deutschland

Für Fachleute in Deutschland bieten tragbare Laserschweißgeräte erhebliche Vorteile im Workflow-Management. Diese fortschrittlichen Geräte steigern die Genauigkeit und optimieren die Zeitausnutzung, wodurch sie in verschiedenen Anwendungsbereichen unverzichtbar sind. Dieser Überblick untersucht die verschiedenen Arten von Laserschweißgeräten und ihre typischen Einsatzszenarien in unterschiedlichen Branchen und gibt Einblick in ihre Funktionsweise und Vorteile.

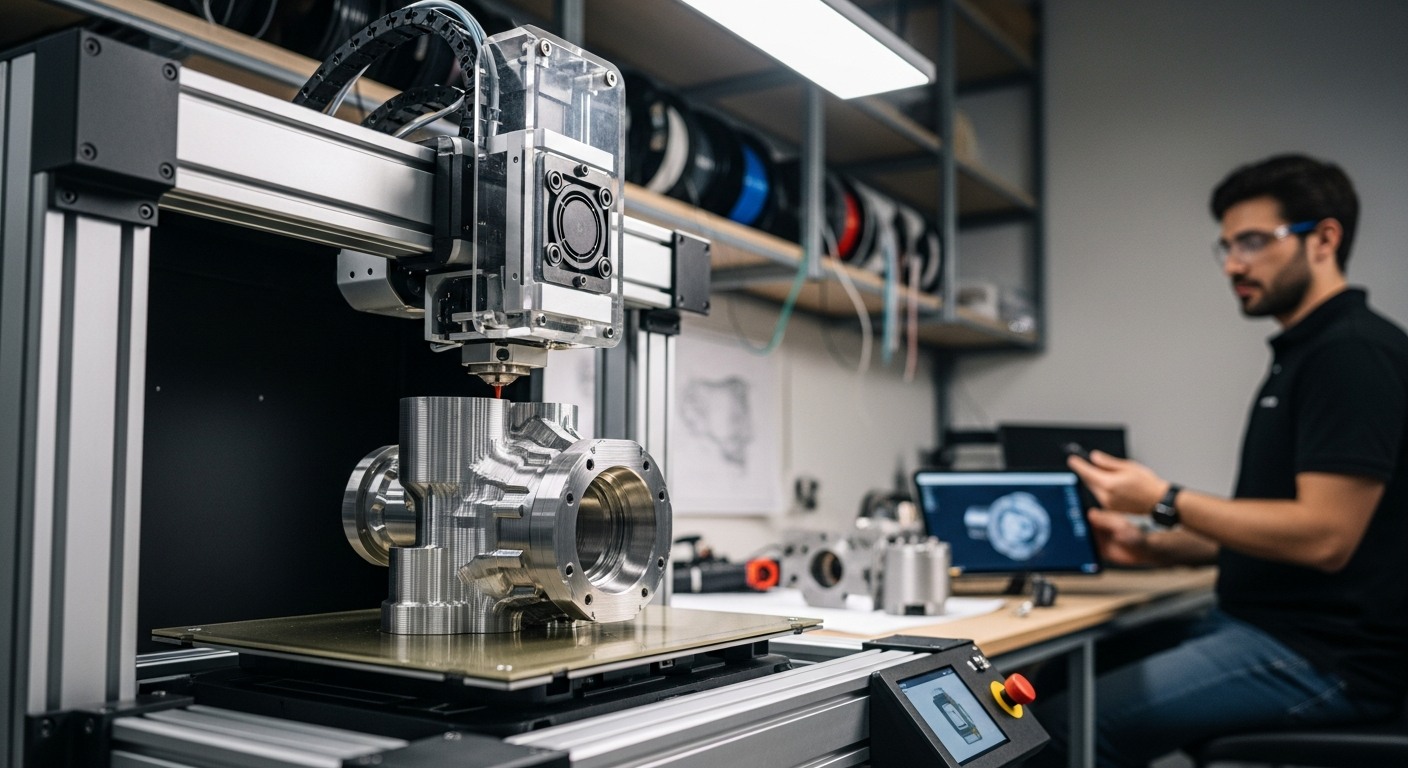

Laserschweißen hat sich in Deutschland als fortschrittliche Verbindungstechnologie etabliert. Besonders tragbare Laserschweißgeräte gewinnen zunehmend an Bedeutung in der industriellen Fertigung. Diese kompakten Systeme kombinieren die Präzision der Lasertechnologie mit der Flexibilität mobiler Anwendungen und steigern so die Produktivität in zahlreichen Branchen. Die deutsche Industrie setzt verstärkt auf diese Technologie, um Wettbewerbsvorteile zu sichern und Produktionsprozesse zu optimieren.

Tragbare Laserschweißmaschinen in Deutschland verstehen

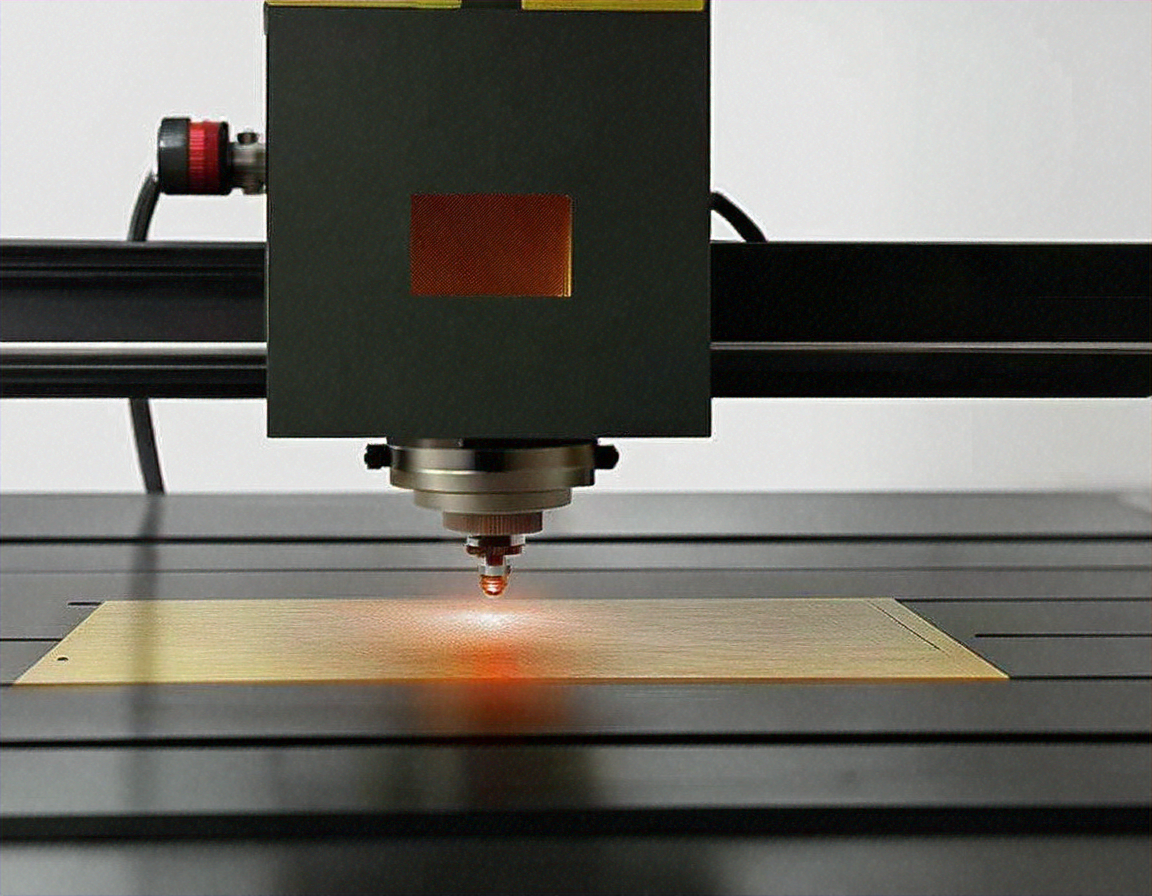

Die moderne Laserschweißtechnologie in tragbaren Geräten basiert auf hochentwickelten Strahlquellen, die in kompakte Gehäuse integriert sind. In Deutschland haben sich hauptsächlich zwei Varianten durchgesetzt: Festkörperlaser (wie Nd:YAG oder Faserlaser) und Diodenlaser. Diese Systeme erzeugen einen präzisen Laserstrahl, der Material punktgenau erhitzt und verschweißt, ohne die Umgebung zu beeinträchtigen.

Deutsche Hersteller haben in den letzten Jahren erhebliche Fortschritte bei der Miniaturisierung dieser Technologie gemacht. Moderne tragbare Laserschweißgeräte wiegen oft weniger als 20 kg und können dennoch Leistungen von mehreren hundert Watt erbringen. Die Steuerungssysteme sind intuitiv gestaltet und ermöglichen auch weniger erfahrenen Anwendern präzise Schweißergebnisse. Besonders wichtig ist die Integration von Sicherheitstechnologien, die den strengen deutschen Arbeitsschutzrichtlinien entsprechen.

Ein weiterer Vorteil tragbarer Systeme liegt in ihrer Energieeffizienz. Im Vergleich zu stationären Anlagen verbrauchen sie deutlich weniger Strom bei gleichzeitiger Leistungsfähigkeit, was den Nachhaltigkeitszielen vieler deutscher Unternehmen entgegenkommt.

Arbeitsabläufe und Genauigkeit durch Lasertechnologie verbessern

Die Integration tragbarer Laserschweißgeräte in bestehende Produktionsprozesse führt zu signifikanten Verbesserungen der Arbeitsabläufe. Anders als bei konventionellen Schweißverfahren entsteht beim Laserschweißen eine deutlich kleinere Wärmeeinflusszone. Dies reduziert Materialverzug und ermöglicht Schweißverbindungen höchster Präzision, selbst bei dünnen oder empfindlichen Materialien.

In deutschen Fertigungsbetrieben hat sich gezeigt, dass die Umstellung auf tragbare Laserschweißsysteme die Nachbearbeitungszeit um bis zu 70% reduzieren kann. Die Präzision der Schweißnähte minimiert Schleifen, Polieren und andere Nachbearbeitungsschritte erheblich. Zudem ermöglicht die Mobilität dieser Geräte flexible Einsatzszenarien – vom Schweißen großer, unbeweglicher Komponenten bis hin zu Reparaturarbeiten direkt vor Ort.

Die Digitalisierung spielt ebenfalls eine wichtige Rolle: Moderne tragbare Laserschweißgeräte verfügen über umfangreiche Datenerfassungs- und Analysefunktionen. Diese ermöglichen eine kontinuierliche Qualitätskontrolle und liefern wertvolle Daten für die Prozessoptimierung. Viele deutsche Unternehmen nutzen diese Informationen, um ihre Fertigungsprozesse kontinuierlich zu verbessern und den Anforderungen der Industrie 4.0 gerecht zu werden.

Gängige Anwendungsfälle für das Laserschweißen in verschiedenen Branchen

Die Vielseitigkeit tragbarer Laserschweißgeräte macht sie für zahlreiche Branchen in Deutschland attraktiv. In der Automobilindustrie werden sie für präzise Schweißarbeiten an Karosserieteilen, Elektronikkomponenten und Sensorgehäusen eingesetzt. Die hohe Schweißgeschwindigkeit und Genauigkeit trägt zur Effizienzsteigerung in der Fahrzeugproduktion bei.

Im Bereich der Medizintechnik ermöglichen tragbare Laserschweißgeräte die Herstellung hochpräziser Instrumente und Implantate. Die kontaktlose Schweißmethode verhindert Kontaminationen und gewährleistet sterile Produktionsbedingungen. Deutsche Hersteller medizinischer Geräte nutzen diese Technologie, um komplexe Komponenten wie Herzschrittmacher oder chirurgische Instrumente zu fertigen.

Auch im Maschinenbau und der Elektronikindustrie finden tragbare Laserschweißsysteme vielfältige Anwendung. Sie ermöglichen das präzise Verbinden von Leiterplatten, das Schweißen von Sensorgehäusen und die Fertigung komplexer mechanischer Baugruppen. Die deutsche Schmuck- und Uhrenindustrie schätzt diese Technologie für filigrane Schweißarbeiten an Edelmetallen, wo höchste Präzision gefordert ist.

Im Bereich der erneuerbaren Energien werden tragbare Laserschweißgeräte für die Herstellung von Solarmodulen und Komponenten für Windkraftanlagen eingesetzt. Die Möglichkeit, verschiedene Materialien wie Aluminium, Kupfer und spezielle Legierungen präzise zu verbinden, macht diese Technologie besonders wertvoll für innovative Energielösungen.

Technische Merkmale moderner Laserschweißsysteme

Die neueste Generation tragbarer Laserschweißgeräte in Deutschland zeichnet sich durch fortschrittliche technische Merkmale aus. Faserlaser-Technologie hat sich dabei als besonders effizient erwiesen, da sie eine hohe Strahlqualität bei kompakter Bauweise bietet. Leistungen zwischen 150 und 500 Watt sind für die meisten industriellen Anwendungen ausreichend, wobei spezialisierte Systeme auch höhere Leistungen erreichen können.

Die Strahlführung erfolgt über flexible Lichtleitkabel, die eine präzise Positionierung des Laserstrahls ermöglichen. Moderne Geräte verfügen zudem über automatische Fokussierungssysteme, die den optimalen Abstand zum Werkstück selbstständig einstellen. Integrierte Kamerasysteme erlauben eine visuelle Kontrolle des Schweißprozesses in Echtzeit und unterstützen die präzise Positionierung.

Die Kühlung stellt bei kompakten Systemen eine besondere Herausforderung dar. Deutsche Hersteller setzen auf effiziente Kühlkonzepte, die trotz der kompakten Bauweise eine kontinuierliche Nutzung ermöglichen. Luft- oder wassergekühlte Systeme sorgen für stabile Betriebstemperaturen auch bei längeren Einsätzen.

Marktüberblick und Kostenvergleich tragbarer Laserschweißgeräte

Der deutsche Markt für tragbare Laserschweißgeräte ist von einer Mischung aus etablierten Industrieunternehmen und innovativen Spezialisten geprägt. Die Anschaffungskosten variieren je nach Leistung, Ausstattung und Anwendungsbereich erheblich.

| Hersteller | Modellreihe | Leistungsbereich | Preisbereich (netto) | Haupteinsatzgebiete |

|---|---|---|---|---|

| Trumpf | TruLaser Mobile | 150-400W | 35.000-65.000€ | Maschinenbau, Automobilindustrie |

| Coherent | EasyJewel | 60-150W | 25.000-40.000€ | Schmuckindustrie, Feinmechanik |

| IPG Photonics | HandyLaser | 200-500W | 40.000-70.000€ | Allgemeine Industrie, Reparaturen |

| Laserline | LDM Mobile | 300-600W | 45.000-80.000€ | Schwerindustrie, Großkomponenten |

| Alpha Laser | ALFlak | 150-300W | 30.000-55.000€ | Werkzeugbau, Formenbau |

Prices, rates, or cost estimates mentioned in this article are based on the latest available information but may change over time. Independent research is advised before making financial decisions.

Neben den Anschaffungskosten sollten Unternehmen auch die Betriebskosten berücksichtigen. Diese umfassen Stromverbrauch (typischerweise 1-3 kW), Wartungskosten (jährlich etwa 5-10% der Anschaffungskosten) sowie Kosten für Verbrauchsmaterialien wie Schutzgase. Die Lebensdauer der Laserquelle beträgt bei regelmäßiger Wartung etwa 10.000-20.000 Betriebsstunden, was je nach Nutzungsintensität mehreren Jahren entspricht.

Viele deutsche Anbieter bieten flexible Finanzierungsmodelle an, darunter Leasing und Mietkauf, die besonders für kleinere und mittlere Unternehmen attraktiv sind. Zudem existieren verschiedene Förderprogramme auf Bundes- und Landesebene, die Investitionen in moderne Fertigungstechnologien unterstützen.

Zukunftsperspektiven für tragbare Laserschweißtechnologie

Die Entwicklung tragbarer Laserschweißgeräte in Deutschland wird durch mehrere Trends vorangetrieben. Die fortschreitende Miniaturisierung ermöglicht immer kompaktere und leistungsfähigere Systeme. Gleichzeitig arbeiten Forscher an der Verbesserung der Energieeffizienz, um den ökologischen Fußabdruck weiter zu reduzieren.

Künstliche Intelligenz und maschinelles Lernen finden zunehmend Eingang in die Steuerungssysteme. Diese Technologien ermöglichen eine automatische Anpassung der Schweißparameter an unterschiedliche Materialien und Geometrien, was die Bedienung vereinfacht und die Ergebnisqualität verbessert. Einige Systeme können bereits aus früheren Schweißprozessen lernen und optimale Parameter für neue Aufgaben vorschlagen.

Die Integration in vernetzte Produktionsumgebungen stellt einen weiteren wichtigen Entwicklungsbereich dar. Moderne tragbare Laserschweißgeräte werden zunehmend mit Schnittstellen für Industrie 4.0-Anwendungen ausgestattet, die eine nahtlose Einbindung in digitale Fertigungsprozesse ermöglichen. Dies unterstützt die Rückverfolgbarkeit und Qualitätssicherung in komplexen Produktionsabläufen.

Die Laserschweißtechnologie entwickelt sich kontinuierlich weiter und eröffnet neue Anwendungsfelder. Insbesondere das Schweißen von Materialkombinationen, die mit konventionellen Verfahren schwer zu verbinden sind, stellt ein vielversprechendes Forschungsgebiet dar. Deutsche Forschungseinrichtungen und Unternehmen arbeiten gemeinsam an Lösungen, um beispielsweise Verbindungen zwischen Metallen und Kunststoffen oder verschiedenen Metalllegierungen zu ermöglichen.