Tragbare Laserschweißmaschinen verbessern den Workflow in Deutschland

In vielen deutschen Betrieben wächst das Interesse an tragbaren Laserschweißmaschinen, da sie neue Möglichkeiten für präzise und flexible Arbeitsabläufe eröffnen. Dieser Artikel erläutert, wie solche Geräte typischerweise in unterschiedlichen Branchen eingesetzt werden, welche grundlegenden Funktionsweisen sie bieten und welche Überlegungen eine Rolle spielen können, wenn Unternehmen sich über moderne Schweißtechnologien informieren möchten. Der Inhalt dient ausschließlich der allgemeinen Orientierung und stellt weder Leistungszusagen noch spezifische Empfehlungen dar.

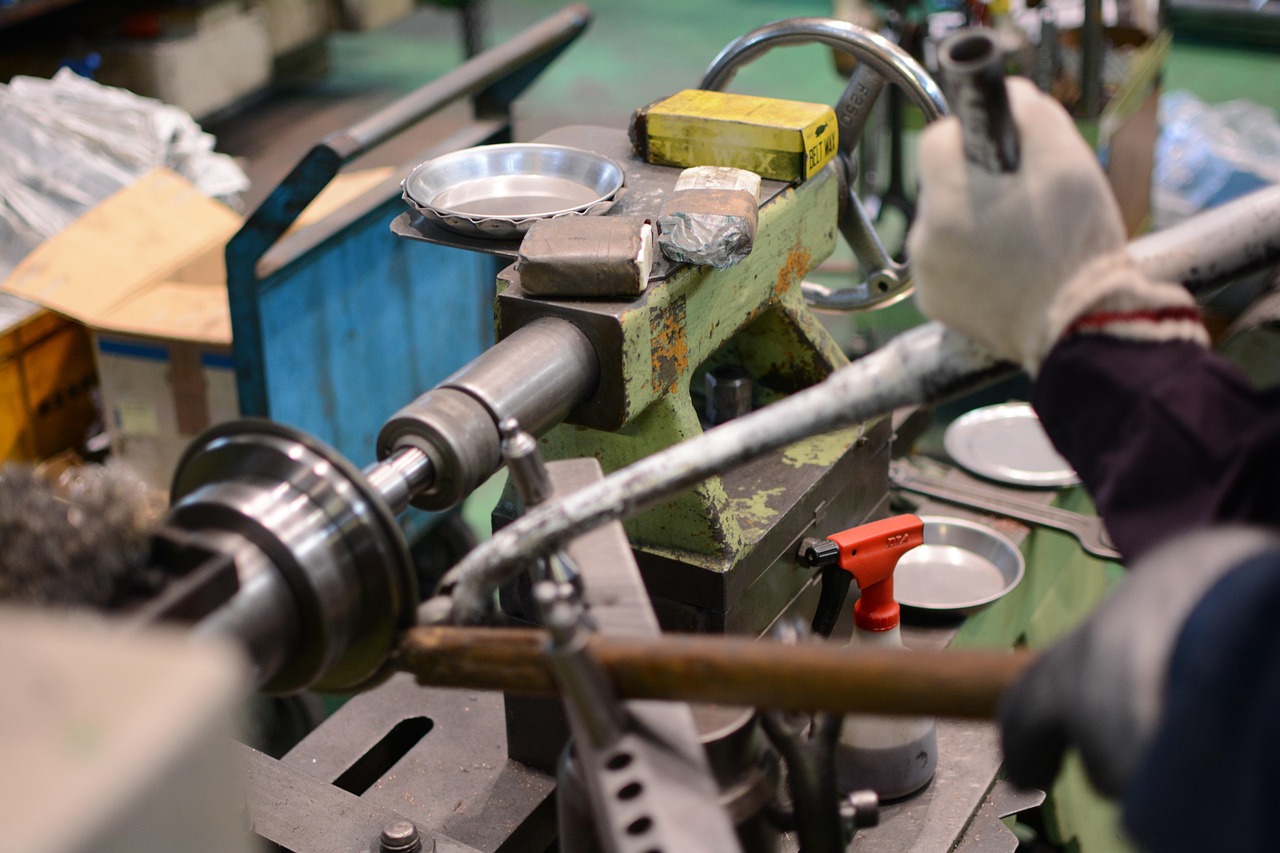

Die Entwicklung tragbarer Laserschweißmaschinen hat in Deutschland neue Möglichkeiten für industrielle Fertigungsprozesse eröffnet. Diese Geräte kombinieren moderne Lasertechnologie mit mobiler Bauweise und ermöglichen präzise Schweißarbeiten an unterschiedlichen Einsatzorten. Von kleinen Werkstätten bis hin zu großen Produktionshallen finden diese Maschinen vielfältige Anwendung.

Wie werden tragbare Laserschweißmaschinen in verschiedenen Arbeitsumgebungen eingesetzt?

Tragbare Laserschweißmaschinen zeichnen sich durch ihre flexible Nutzung in unterschiedlichen Arbeitsumgebungen aus. Im Gegensatz zu stationären Schweißanlagen können diese Geräte direkt zum Werkstück transportiert werden, was besonders bei großen oder schwer beweglichen Bauteilen von Vorteil ist. In der Automobilindustrie werden sie beispielsweise für Reparaturarbeiten an Karosserien eingesetzt, während im Metallbau die Bearbeitung von Konstruktionselementen vor Ort möglich wird. Die Mobilität dieser Systeme reduziert Rüstzeiten und ermöglicht eine schnellere Reaktion auf Produktionsanforderungen. Zudem eignen sie sich für Außeneinsätze, etwa bei Wartungsarbeiten an Industrieanlagen oder in der Gebäudetechnik.

Welche unterschiedlichen Eigenschaften weisen verschiedene Gerätetypen auf?

Verschiedene Gerätetypen können je nach Aufgabenbereich unterschiedliche Eigenschaften aufweisen. Die Leistungsspanne reicht von kompakten Handgeräten mit geringer Wattzahl für Feinarbeiten bis hin zu leistungsstärkeren Systemen für dickere Materialien. Manche Modelle sind mit integrierten Kühlsystemen ausgestattet, die einen längeren Dauerbetrieb ermöglichen, während andere auf Luftkühlung setzen und dadurch leichter und kompakter gebaut sind. Die Strahlqualität und Fokussierbarkeit des Lasers variieren ebenfalls zwischen den Geräten. Einige Systeme bieten programmierbare Schweißparameter, die für wiederkehrende Aufgaben gespeichert werden können. Die Energieversorgung erfolgt meist über Netzanschluss, wobei einige Modelle auch mit Batterien betrieben werden können, was die Mobilität weiter erhöht.

Wie unterstützen Informationen zu Arbeitsabläufen das Verständnis des industriellen Einsatzes?

Informationen zu typischen Arbeitsabläufen helfen zu verstehen, wie solche Maschinen in industriellen Prozessen eingesetzt werden. Ein typischer Workflow beginnt mit der Vorbereitung des Werkstücks, bei der Oberflächen gereinigt und positioniert werden. Anschließend werden die Schweißparameter entsprechend des Materials und der gewünschten Nahtqualität eingestellt. Der eigentliche Schweißvorgang erfolgt durch Führen des Laserkopfes entlang der Fuge, wobei die Geschwindigkeit und der Abstand konstant gehalten werden müssen. Nach dem Schweißen erfolgt eine Sichtkontrolle und gegebenenfalls eine Nachbearbeitung. In automatisierten Umgebungen können diese Schritte teilweise durch Robotersysteme übernommen werden, während in handwerklichen Betrieben die manuelle Führung dominiert. Die Integration in bestehende Produktionslinien erfordert oft Anpassungen der Arbeitsorganisation.

Welche Faktoren beeinflussen den praktischen Einsatz dieser Technologie?

Faktoren wie Materialart, Leistungsbereich und Mobilität beeinflussen den praktischen Einsatz erheblich. Die Materialart bestimmt die erforderliche Laserleistung und Wellenlänge, da verschiedene Metalle unterschiedliche Absorptionseigenschaften aufweisen. Edelstahl, Aluminium und Kupfer benötigen beispielsweise unterschiedliche Energiedichten für optimale Schweißergebnisse. Der Leistungsbereich der Maschine muss zur Materialdicke passen, wobei dünnere Bleche weniger Energie benötigen als dickere Konstruktionselemente. Die Mobilität wird durch Gewicht, Größe und Transportmöglichkeiten definiert. Geräte mit Rollen oder Tragegriffen erleichtern den Standortwechsel innerhalb einer Werkstatt. Auch die Verfügbarkeit von Stromanschlüssen am Einsatzort spielt eine wichtige Rolle bei der Planung von Arbeitsabläufen.

Welche Kostenaspekte sind bei der Nutzung zu berücksichtigen?

Bei der Betrachtung von tragbaren Laserschweißmaschinen spielen verschiedene Kostenaspekte eine Rolle. Die Anschaffungskosten variieren je nach Leistung, Ausstattung und Hersteller erheblich. Einstiegsmodelle für kleinere Betriebe können im Bereich von mehreren tausend Euro liegen, während leistungsstärkere Industriesysteme deutlich höhere Investitionen erfordern. Neben dem Kaufpreis fallen laufende Kosten für Wartung, Verschleißteile wie Schutzgläser und Energieverbrauch an. Auch Schulungen für Bedienpersonal sollten in die Gesamtkalkulation einbezogen werden. Im Vergleich zu traditionellen Schweißverfahren können Lasersysteme durch höhere Präzision und geringeren Nachbearbeitungsaufwand langfristig Kosten einsparen.

| Gerätetyp | Typischer Leistungsbereich | Geschätzte Kostenspanne |

|---|---|---|

| Kompakte Handgeräte | 500-1000 Watt | 8.000-15.000 EUR |

| Mittlere Systeme | 1000-2000 Watt | 15.000-35.000 EUR |

| Leistungsstarke Industriemodelle | 2000-4000 Watt | 35.000-80.000 EUR |

| Hochleistungssysteme | über 4000 Watt | ab 80.000 EUR |

Preise und Kostenangaben in diesem Artikel basieren auf den neuesten verfügbaren Informationen, können sich jedoch im Laufe der Zeit ändern. Eine unabhängige Recherche wird vor finanziellen Entscheidungen empfohlen.

Welche Überlegungen sind für die Integration in bestehende Prozesse wichtig?

Die Integration tragbarer Laserschweißmaschinen in bestehende Fertigungsprozesse erfordert sorgfältige Planung. Zunächst muss geprüft werden, ob die vorhandene Infrastruktur ausreichend ist, insbesondere hinsichtlich Stromversorgung und Arbeitsschutzmaßnahmen. Laserschweißen erfordert spezielle Sicherheitsvorkehrungen, etwa Schutzbrillen und abgeschirmte Arbeitsbereiche. Die Qualifikation der Mitarbeiter ist ein weiterer wichtiger Aspekt, da die Bedienung von Lasersystemen spezifisches Know-how erfordert. Auch die Abstimmung mit vor- und nachgelagerten Prozessschritten muss berücksichtigt werden, um Engpässe zu vermeiden. Testläufe und Pilotprojekte helfen dabei, die optimalen Einsatzparameter zu ermitteln und die Technologie schrittweise in den Produktionsalltag zu integrieren.

Tragbare Laserschweißmaschinen bieten deutschen Industriebetrieben vielfältige Möglichkeiten zur Optimierung ihrer Fertigungsprozesse. Die Auswahl des passenden Systems hängt von individuellen Anforderungen, Einsatzbedingungen und verfügbaren Ressourcen ab. Eine gründliche Analyse der eigenen Bedürfnisse und eine realistische Einschätzung der Einsatzmöglichkeiten bilden die Grundlage für eine erfolgreiche Implementierung dieser Technologie.