Descubre cómo las máquinas de soldadura láser apoyan el trabajo en España

Las máquinas de soldadura láser portátiles son una herramienta valiosa para los profesionales en España que buscan realizar trabajos de alta precisión. Este tipo de tecnología proporciona un nivel de exactitud que es fundamental en diversas industrias. Además, la portabilidad de estas máquinas permite una mayor eficiencia operativa, facilitando su uso en diferentes entornos y proyectos. A continuación, se presentan diferentes modelos disponibles y ejemplos de su aplicación en situaciones del mundo real.

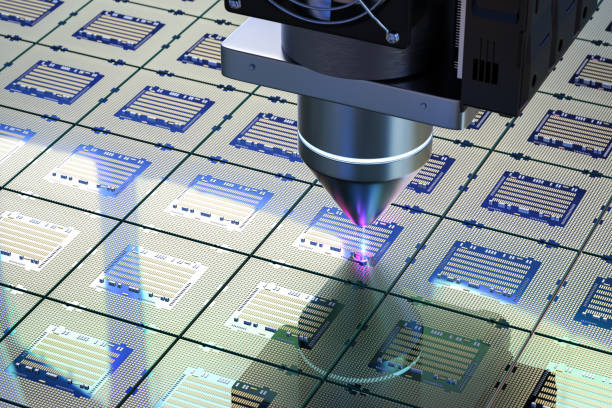

Las máquinas de soldadura láser representan una evolución tecnológica crucial para diversos sectores industriales en España. Este tipo de equipamiento utiliza haces de luz concentrados para fundir y unir materiales metálicos con una precisión milimétrica, ofreciendo ventajas significativas sobre métodos convencionales de soldadura. La adopción de esta tecnología ha crecido notablemente en los últimos años, especialmente en sectores como la automoción, aeroespacial, fabricación de componentes electrónicos y construcción de estructuras metálicas.

La tecnología láser permite soldaduras más limpias, con menor distorsión térmica y mayor control sobre el proceso, lo que resulta en productos finales de calidad superior. Además, la capacidad de automatización de estos sistemas facilita la integración en líneas de producción modernas, aumentando la productividad y reduciendo los costos operativos a largo plazo.

¿Qué son las máquinas de soldadura láser portátiles para trabajos de alta precisión?

Las máquinas de soldadura láser portátiles son equipos compactos y móviles diseñados para realizar uniones metálicas de alta precisión en diferentes entornos de trabajo. A diferencia de los sistemas estacionarios de gran tamaño, estos dispositivos portátiles permiten a los operarios llevar la tecnología láser directamente al punto de trabajo, facilitando reparaciones in situ, mantenimiento industrial y proyectos de fabricación en espacios reducidos.

Estos equipos funcionan mediante la emisión de un rayo láser de alta energía que se enfoca en un punto específico del material, generando calor intenso que funde el metal localmente. El proceso es controlado electrónicamente, permitiendo ajustes precisos de potencia, velocidad y patrón de soldadura según el tipo de material y el grosor de las piezas a unir.

Las máquinas portátiles suelen incorporar sistemas de refrigeración integrados, pantallas táctiles para configuración intuitiva y cabezales ergonómicos que reducen la fatiga del operario. Son especialmente útiles para trabajos en acero inoxidable, aluminio, cobre y aleaciones especiales, donde la precisión y la calidad del acabado son fundamentales. Su capacidad para soldar materiales delgados sin deformación térmica las hace ideales para aplicaciones en industrias donde la estética y la integridad estructural son críticas.

¿Cómo aumentar la eficiencia operativa con tecnología avanzada?

La implementación de tecnología avanzada de soldadura láser puede incrementar significativamente la eficiencia operativa en entornos industriales. El primer paso consiste en evaluar las necesidades específicas del proceso productivo y seleccionar el equipo adecuado según los materiales a trabajar, volúmenes de producción y requisitos de calidad.

La automatización juega un papel fundamental en la optimización de procesos. Muchas máquinas modernas permiten programar secuencias de soldadura complejas, almacenar parámetros para diferentes aplicaciones y realizar ajustes automáticos según las condiciones del material. Esto reduce errores humanos, mejora la consistencia del producto final y libera a los operarios para tareas de mayor valor añadido.

La capacitación del personal es igualmente importante. Los operarios deben comprender los principios de funcionamiento del láser, las medidas de seguridad necesarias y las técnicas de optimización de parámetros. Invertir en formación especializada garantiza un aprovechamiento máximo de las capacidades del equipo y minimiza el desperdicio de materiales durante la curva de aprendizaje.

El mantenimiento preventivo programado es otro factor clave para mantener la eficiencia. Esto incluye limpieza regular de ópticas, verificación de sistemas de refrigeración, calibración periódica y actualización de software. Un equipo bien mantenido opera con mayor fiabilidad, reduce tiempos de inactividad no planificados y prolonga la vida útil de componentes críticos.

¿Cuáles son los modelos destacados y ejemplos de uso en el mundo real?

En el mercado español existen diversos modelos de máquinas de soldadura láser que se adaptan a diferentes necesidades industriales. Los equipos varían en potencia, portabilidad, capacidades de automatización y precio, permitiendo a empresas de distintos tamaños acceder a esta tecnología.

| Tipo de Máquina | Aplicación Principal | Características Clave | Estimación de Costo |

|---|---|---|---|

| Láser portátil de fibra 1000W | Reparación y mantenimiento | Portátil, peso reducido, fácil operación | 15.000€ - 25.000€ |

| Sistema láser automático 2000W | Producción en serie | Integración robótica, alta velocidad | 40.000€ - 70.000€ |

| Láser de alta potencia 3000W+ | Industria pesada | Soldadura de materiales gruesos, gran área de trabajo | 80.000€ - 150.000€ |

| Láser híbrido portátil | Aplicaciones mixtas | Soldadura y limpieza láser, versátil | 20.000€ - 35.000€ |

Los precios, tarifas o estimaciones de costos mencionados en este artículo se basan en la información más reciente disponible, pero pueden cambiar con el tiempo. Se recomienda realizar una investigación independiente antes de tomar decisiones financieras.

En el sector automotriz español, empresas de componentes utilizan sistemas láser automatizados para soldar piezas de carrocería y elementos estructurales con precisión milimétrica, logrando uniones más ligeras y resistentes que mejoran la eficiencia energética de los vehículos. La industria aeroespacial emplea esta tecnología para fabricar componentes críticos donde la integridad de la soldadura es fundamental para la seguridad.

Pequeños talleres de fabricación metálica han adoptado equipos portátiles para ofrecer servicios de reparación especializada, restauración de piezas antiguas y fabricación de prototipos. La capacidad de realizar soldaduras limpias sin necesidad de tratamientos posteriores reduce significativamente los tiempos de entrega y mejora la satisfacción del cliente.

En el ámbito de la joyería y la fabricación de dispositivos médicos, las máquinas de baja potencia permiten unir piezas diminutas con precisión microscópica, algo imposible de lograr con métodos tradicionales. Esta aplicación demuestra la versatilidad de la tecnología láser en sectores donde la delicadeza y la precisión son absolutamente críticas.

Ventajas competitivas de la soldadura láser en el mercado actual

La soldadura láser ofrece múltiples ventajas competitivas que justifican la inversión inicial. La reducción de la zona afectada por el calor minimiza deformaciones en las piezas, especialmente importante al trabajar con materiales delgados o componentes de precisión. Esto elimina o reduce significativamente las operaciones de acabado posterior, ahorrando tiempo y costos de producción.

La velocidad de soldadura es notablemente superior a métodos convencionales como TIG o MIG. En aplicaciones de producción en serie, esto se traduce en mayor capacidad de salida sin necesidad de ampliar instalaciones o contratar personal adicional. La consistencia del proceso láser también reduce las tasas de rechazo y reproceso, mejorando los márgenes de beneficio.

Desde una perspectiva ambiental, la soldadura láser genera menos emisiones, requiere menos materiales consumibles y produce menor cantidad de residuos comparada con técnicas tradicionales. Esto no solo reduce costos operativos, sino que también ayuda a las empresas a cumplir con regulaciones ambientales cada vez más estrictas y a mejorar su imagen corporativa en términos de sostenibilidad.

La capacidad de soldar materiales disímiles, como acero con aluminio o cobre con acero inoxidable, abre nuevas posibilidades de diseño y optimización de productos. Esta flexibilidad permite a los ingenieros seleccionar el material más adecuado para cada componente sin limitaciones de unión, resultando en productos más eficientes y económicos.

Consideraciones importantes antes de adquirir equipamiento láser

Antes de invertir en tecnología de soldadura láser, las empresas deben realizar un análisis detallado de retorno de inversión. Aunque el costo inicial puede ser significativamente mayor que equipos convencionales, los ahorros en materiales consumibles, tiempos de producción y mejora de calidad suelen justificar la inversión en plazos de dos a cuatro años, dependiendo del volumen de producción.

La infraestructura eléctrica es otro aspecto crítico. Las máquinas láser de alta potencia requieren suministro eléctrico estable y adecuado, así como sistemas de refrigeración eficientes. Es recomendable consultar con el proveedor sobre los requisitos específicos de instalación y, si es necesario, realizar mejoras en las instalaciones antes de la llegada del equipo.

La seguridad debe ser prioritaria. Los sistemas láser requieren medidas de protección específicas, incluyendo áreas de trabajo delimitadas, equipos de protección personal apropiados y formación en procedimientos seguros. El cumplimiento de normativas europeas de seguridad láser es obligatorio y debe verificarse durante el proceso de selección del equipo.

Finalmente, el servicio postventa y la disponibilidad de soporte técnico local son factores determinantes. Seleccionar proveedores con presencia establecida en España garantiza acceso rápido a piezas de repuesto, asistencia técnica cualificada y actualizaciones de software, minimizando interrupciones en la producción y maximizando la vida útil del equipo.

La tecnología de soldadura láser continúa evolucionando, ofreciendo cada vez más posibilidades a la industria española. Su adopción estratégica puede marcar la diferencia entre mantener la competitividad o quedar rezagado en un mercado global cada vez más exigente en términos de calidad, eficiencia y sostenibilidad.